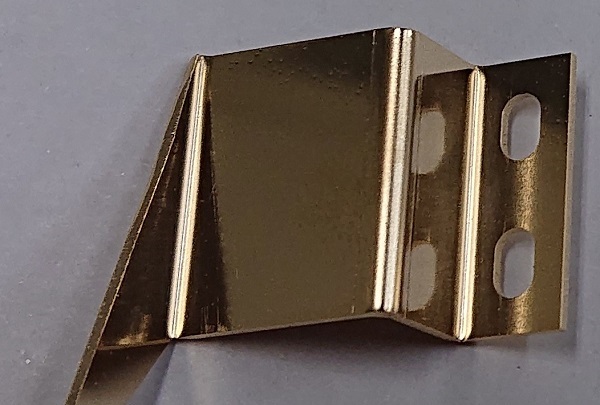

真鍮+Niメッキ部品にレーザー溶接で強度アップ

プレス金型で製作した省力化機器(FA)用部品の強度が不足していて

問題が起こった。

2部品をカシメで接合しているが、弱く、位置ずれを起こすために

正確な摺動が求められる部品としては使えない。

半田付けで補強して、結合が強く、位置ずれも無くしたい。

プレス金型でカシメ部の修正や、カシメ部の追加もできるが、

円筒部品の内側に別部品を接合しているので、しっかりと

精度あるカシメができるのかリスクが高い。

指定部に半田付けをして欲しい。

大手メーカー様より、ご要望がありました。

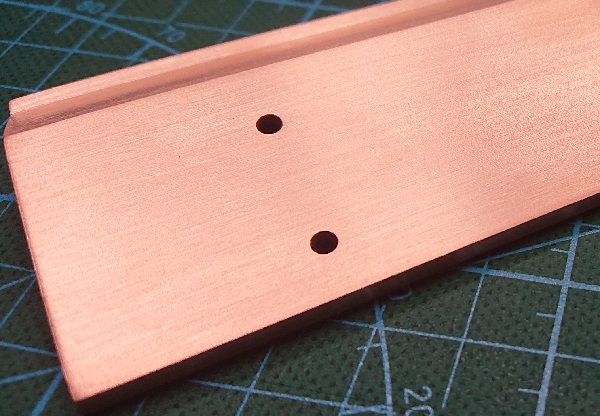

素材は真鍮なので半田付けに問題がありませんせんが、Niメッキで

コーティングしているので要求スペックが満たせるのか?

そこがわからない事を説明して、3個試作させていただきました。

※試作数量3個でお願いした理由は、1個ずつの半田付け精度に大きく

個体差が出ないかを確認するためです。

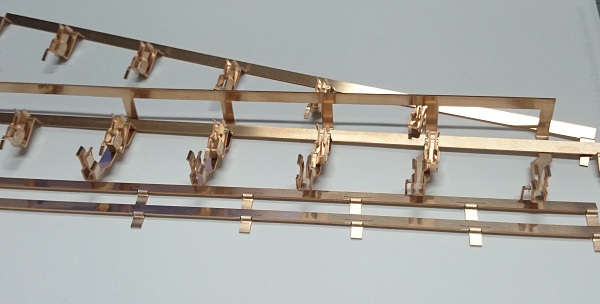

結果、半田付けは強度的に強く強度アップできましたが、手作業のため

一流の職人でないと品質にバラツキが出る事がわかりました。

当然の事ですが、一流の職人でも一定の時間が掛かり、丁寧に作業

しなければならないため、費用面が合いません。

並の職人にも試作してもらいましたが、3個で大きなバラツキが出てしまい、

強度も不足していて 量産ではまったく使えません。

半田付け以外の方法があるかのご相談がありました。

そこで、接着やYAGレーザー溶接を提案。

海外にも販売するので、 RoHS対応も必要だとの事。

指定有害物質を含まない接着剤や溶接棒を選定して各3個ずつ試作しました。

納品後にお客様で強度や精度のテストしていただきました。

結果は、① YAGレーザー溶接 ②半田付け③接着という順位になりました。

接着も接着剤がはみ出したり、接着強度も不安定、使用時に安定して

接着されたままなのかも不明なので不採用となりました。

YAGレーザー溶接は1個1個が安定した品質で、強度も歪もなく高品質。

価格もターゲットプライスに何とか届き、採用されました。

そこで、溶接棒のMSDSを提出。

お客様の含有化学物質調査シートも記入して提出。

量産部品で YAGレーザー溶接がご注文となりました。

こういったお困りごとに貢献できる事は大変喜ばしく、役立って

褒められる事がもっともありがたい事です。

更なる能力アップを図り、すべてのお困りごとを解決するという

理想に少しでも近づいていきたいと思います。