プロとして信頼に応えます!!

Professional technology

プロとしての実現力で信頼に応えます

(株)アリスは、あたらしい価値を創る開発ものづくりに

特化しています。

これまで培ってきたものづくりのノウハウをぜひご活用下さい。

貴社の売れる新製品創りに貢献致します。

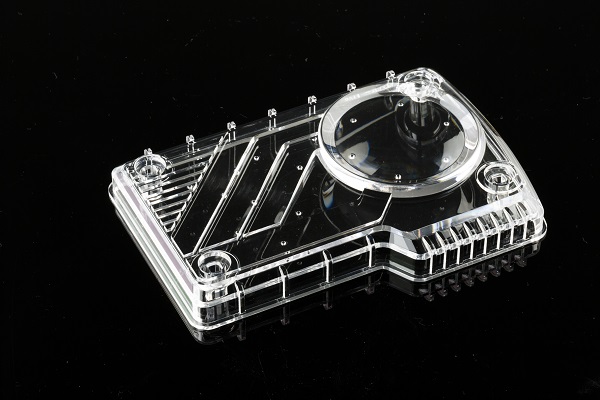

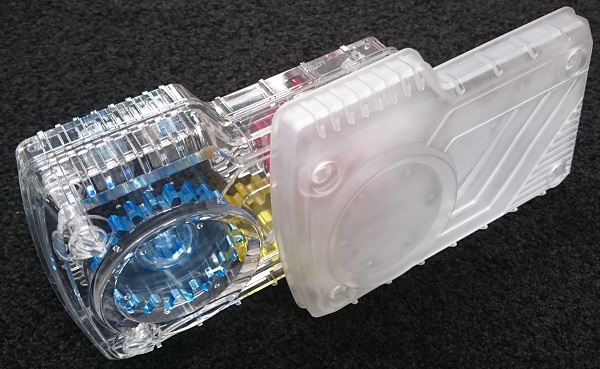

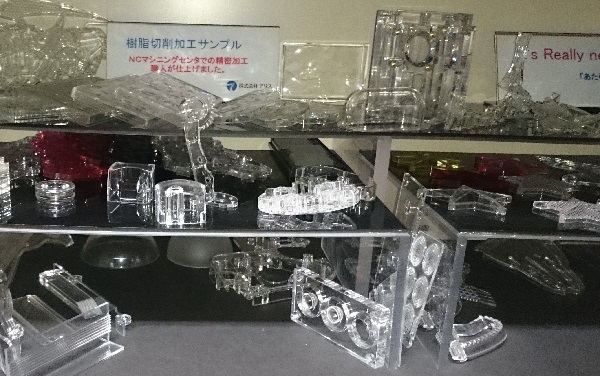

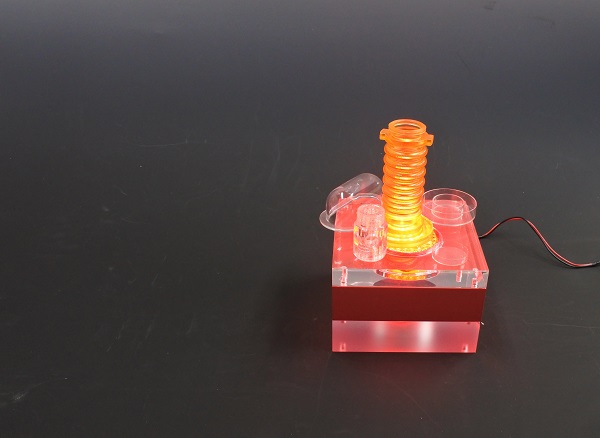

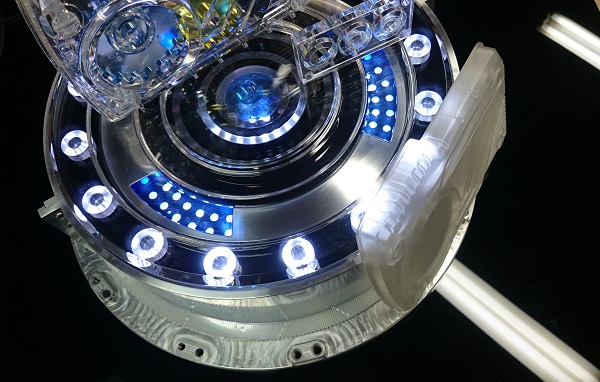

圧倒的にアドバンテージを持つ強みにフォーカス①ポリカーボネート(PC)透明化技術

開発ものづくりアリスが圧倒的にアドバンテージを持つ技術。

そのひとつひとつにフォーカスしていきたいと思います。

まずは透明切削から。

ポリカーボネート(PC)の透明を機械加工して創る加工技術から

ご紹介していきたいと思います。

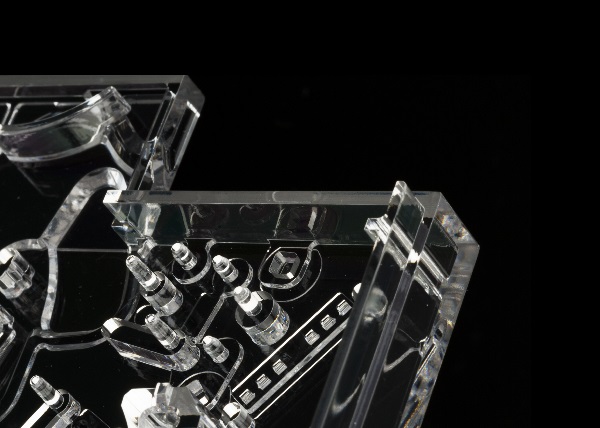

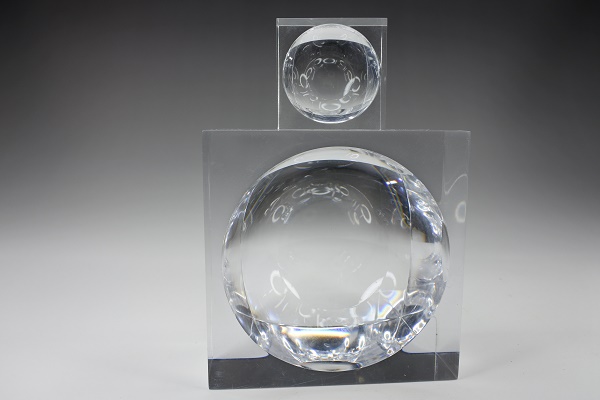

透明切削で丁寧に切削加工する職人技を実現した機械加工技術。

その透明切削品を磨き、更に研磨によって美しい仕上げる手仕上の技術。

更に透明度をランクアップさせるアリスオリジナルの透明化処理技術。

そのひとつひとつの技術を積み重ねることで最高品質を実現しています。

透明部品の製作は、透明化技術に強みがある(株)アリスにお任せ下さい。

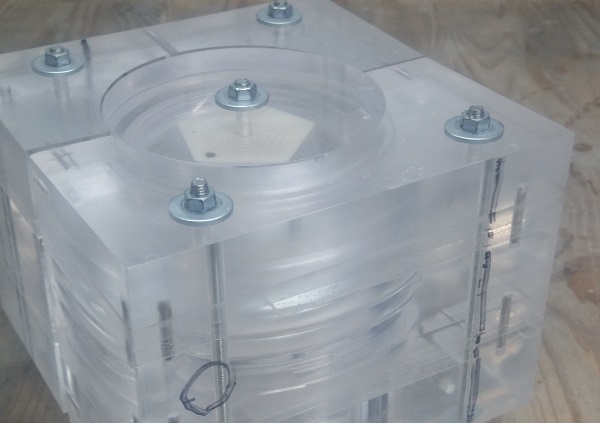

透明切削で試作技術の腕を磨く

(株)アリスでは、難易度が高いとされる透明切削の技術に強みがあります。

透明切削は、切削加工の技術も難しいですが、高透明化処理に高い技術力が

必要です。

透明ですから、加工や磨きなどのミスだけでなくアラや手抜きも隠せません。

分割して作る場合も、綺麗な割り方や貼り合わせの高い技術が

求められます。

今でもあたらしい透明切削の加工方法や仕上方法で気づきやあらたな

工夫点など、たくさんの発見があります。

いろんな意味で透明品の完成度を上げることは勉強になります。

ですから、透明切削部品にこだわっています。

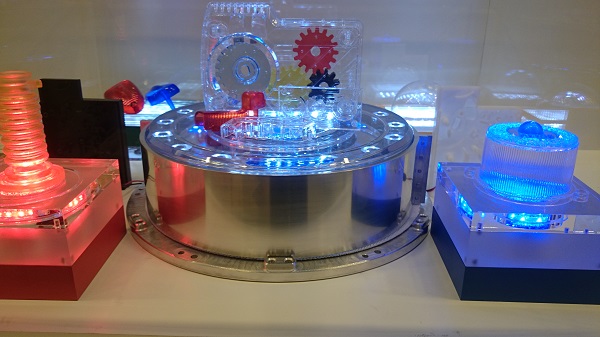

おかげさまで、透明部品や治具の製作は、豊富な実績からリピートが

多く、流路や可視化モデルや展示品なども多数製作しています。

これからも透明切削にこだわっていくことで、切削加工の技術や人間力を

磨いていく所存です。

今後ともご愛顧のほど、よろしくおねがい申し上げます。

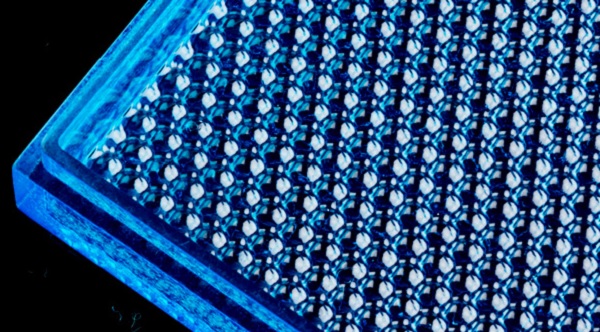

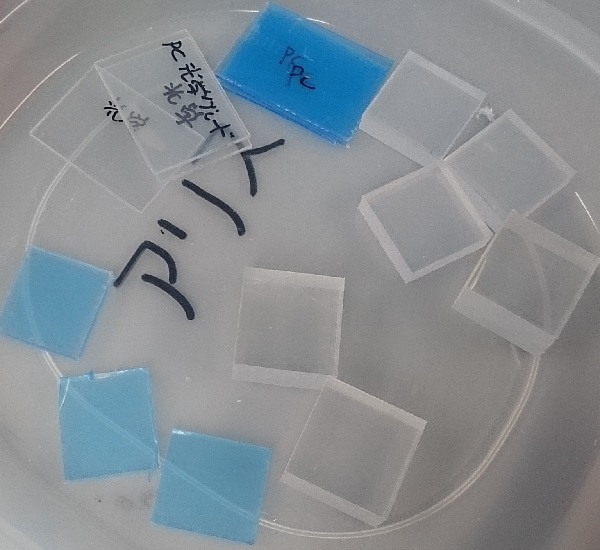

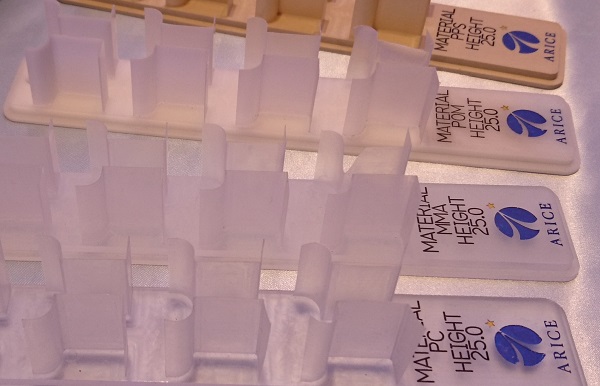

ポリカーボネート(PC)の仕上サンプル

東大阪で開発ものづくりを行う(株)アリスは、さまざまな透明樹脂

素材の機械加工後の仕上げを得意としています。

ポリカーボネート(PC)やアクリルの仕上サンプルを新しく製作中です。

仕上げの方法で透明度や表面粗度が違ってきます。

テストを繰り返しては研究分析をしてきたので、安定した透明化

技術を確立しています。

ポリカボネート(PC)やアクリルの透明切削部品はお仕事が多いです。

ABS(透明)やポリメチルペンテン(TPX)でもテストして透明性を

確保できています。

透明樹脂素材の機械加工部品は、ぜひ(株)アリスにお声かけ下さい。

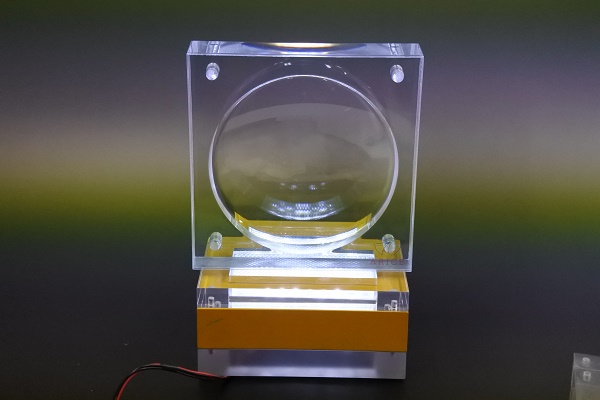

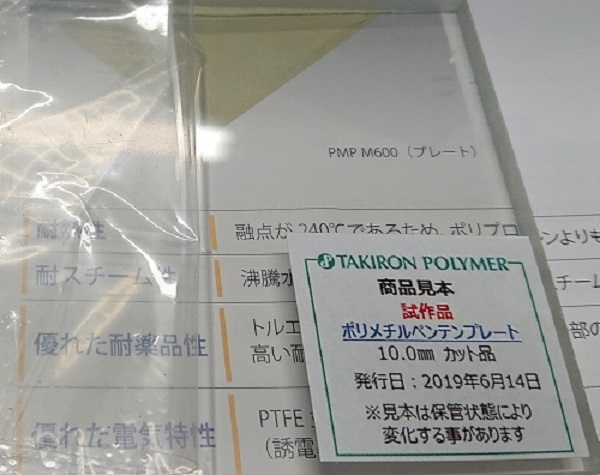

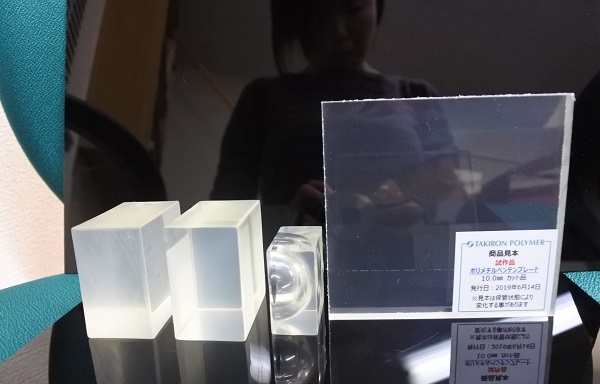

微生物の培養センターでPMP(ポリメチルペンテン)が活躍

溶剤や熱に強く、剥離性に優れ、軽い透明樹脂のPMP(ポリメチルペンテン)

食品衛生法もクリアした、その素材は、食品容器や食品機械、医療機械や

医科学器具、ラボ用品などに使用されています。

バイオテクノロジー分野での微生物培養。

その現場では、透明ポリカーボネート(PC)の仕切板が使用されてきました。

ですが、ポリカーボネート(PC)は溶剤に弱いため、定期的に短い期間で

交換しなければなりません。

そこで、PMP(ポリメチルペンテン)サンプルでテストしてもらいました。

結果は良好で、現在では、t10mmのPMP板をご指定寸法にカットして

取付穴加工を行った仕切板をご購入いただいております。

そういったお客様が増加中です。

PMP(ポリメチルペンテン)の事は、実績が豊富な(株)アリスに

ぜひお声かけ下さい。

どうしたらできるのかを考えて挑戦する

開発ものづくりアリスでは、「どうしたらできるのか」をまず

考えることを行動指針としています。

お客様にリスクの内容を説明して、それでも対応を依頼されれば、

挑戦します。

先行開発の仕事では、新素材の加工などが当たり前の世界。

できるかどうかわからないブラックボックスが存在します。

先行開発に挑戦する場合はm失敗は起こるもの。

トライしたスタッフの失敗を責めたりすることはございません。

積極的に挑戦できる環境を整えていますので、開発課題はぜひ

(株)アリスにお声かけ下さい。

本人事として、せいいっぱい課題解決に取り組ませていただきます。

EVA(エヴァ)機械加工部品

EVA(エヴァ)=Ethylene・Vinyl・Acetate・Copolymer

を機械加工で切削試作モデルを製作しています。

EVAは聞きなれない素材かもしれませんが、身近な生活用品に

たくさん使用されています。

例えば、水を吸わない性質からバスマットやサンダルのソール部、

ジョイント式マット、子供の玩具などEVA樹脂から作られています。

EVAは、軽くて柔軟性と弾力性があり、丈夫でちぎれにくい。

柔軟性と弾力性欲しいが、ゴムでは重くて劣化が激しいので使えない。

そういった部品に活用されています。

これは機械加工で切削して製作したEVAサンプルです。

草履の現物を3Dスキャンして3Dデジタルデータを作成

したので形状はリアリティーです。

EVA(エヴァ)樹脂の切削加工はぜひお声かけ下さい。

アクリル型で創るシリコンゴム試作サンプル

開発ものづくりのアリスでは、アクリル型を製作しての

シリコンゴム部品を製作しています。

ゴムパッキンやオーリング、防水や防振、滑り止めやクッション

など用途はさまざまです。

複雑な形状でも問題なく、色や硬度もコントロール可能です。

開発ものづくりに特化したアリスでは、シリコンゴムやウレタン

ゴムの部品をたくさん製作してきました。

アクリル型は、シリコンゴム型と違って、アクリル型が潰れるまで、

たくさんの注型部品がキャスティングできます。

アクリル型で製作するシリコンゴム部品は、試作も含めて、開発ものづくり

のアリスにお任せ下さい。

Action_guidline(行動指針)

「できない」理由を探さない。「どうしたらできるのか」を考えて挑戦します。

日々、人格・技術・知識を磨き、共感力と知恵で、「今」の課題を解決します。

クリエイティブな感覚を育み、開発エンジニアとして国際社会に貢献します。

この3項目が、当社のAction_guidline(行動指針)です。

少しでも可能性を見出せるのであれば、チャレンジするように心掛けて

います。

それに開発ものづくりは、まだ存在しない新製品を開発していくため、

共感力や知恵がないと「あたらしい」を創り出していく事ができません。

当然、人格・技術・知識が備わっていないと仕事になりません。

クリエイティブな感覚を育む事も開発ものづくりでは必要ですし、

開発エンジニアとして国際社会に貢献していく事が重要です。

開発ものづくりはお気軽にお問い合わせ下さい。

3Dデータからの切削加工が安価です!!

開発試作アリスでは、プラスチック樹脂はもちろん、アルミ、銅、鉄など、

さまざまな素材を切削しての機構試作モデルや各種治具の製作、小ロットの

部品加工をしています。

3Dデータからの製作による難易度の高い機械加工を得意です。

図面や2Dデータだけでも対応可能です。

データがない場合はリバースエンジニアリングを行います。

3Dスキャンしたデータを加工可能な3Dデータと変換して

現物からの製作を可能にしています。

短納期でも迅速に対応致します。

切削加工は、ぜひ(株)アリスにお声かけ下さい。