成形品の魅力

今日は射出成形のお話です。

(株)アリスでは樹脂板から切削加工する方法の他に、

樹脂を金型に流し込んで成形する射出成形の方法もやってます。

数が少ない場合には樹脂板から機械で削り出した方が良いですが、

量産となると、金型をつくった方が1個単価が安くなるメリットがあります。

しかも、金型さえ出来てしまえば あっという間に大量の製品が出来上がります。

今日は新規金型のトライ成形に立ち会いました。

掌に収まるサイズの小さなケースを成形。

たったスプーン1杯のペレット材から大量の製品が出来上がります。

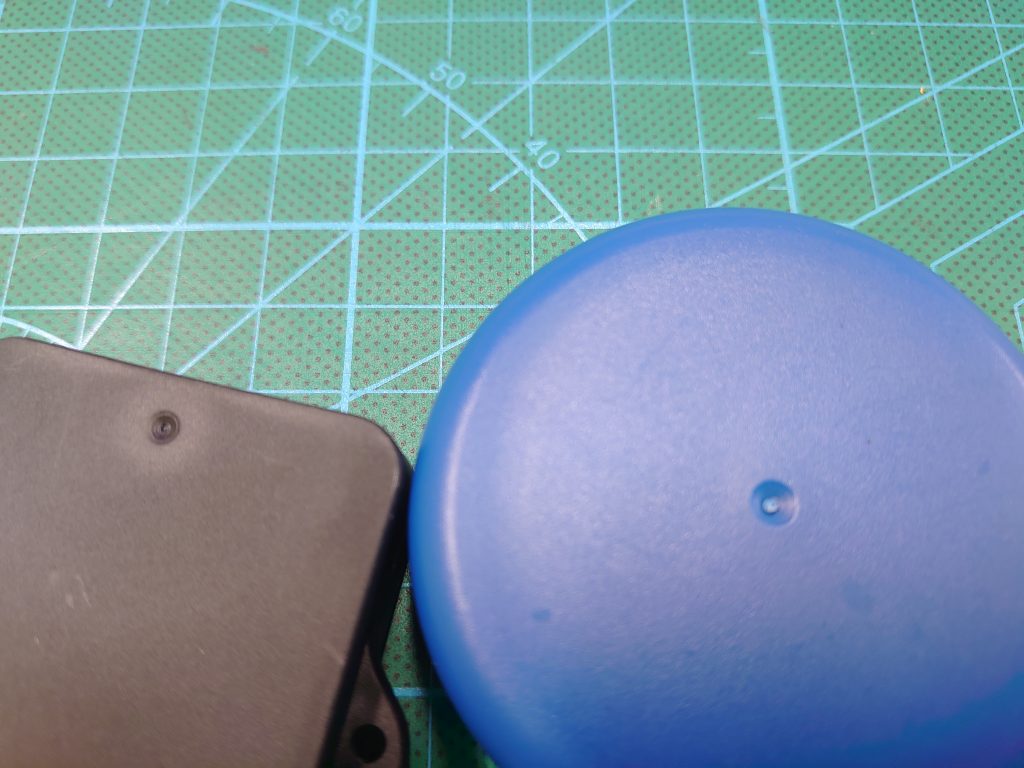

切削で作られたものなのか

成形で作られたものなのか

遠目ではわかりにくいものですが、

よく見ると、押出ピンやゲートの跡など

成形時につく特有の「跡」を見つけることができます。

・押出ピンのあと

成形の際、樹脂は数10~数100MPaもの圧力で金型に充填され、

成形品は非常に強い力で金型に張り付いています。

エジェクタピンはこれを押し出すのですから、パーツへの食い込みが発生し、 ピンの跡が残ります。

製品の内側(裏側)によく見かける丸い跡です。

左右均等な位置に見つけることができます。

ケース形状のものには四角い跡の場合もあります。

・ゲートのあと

金型に溶融プラスチックを流入するときの入口のことです。

後処理で綺麗にすることもできますが、写真のようにゲートの周りを 凹ませて ゲートあとに手が触れてケガをしないよう工夫されている ものも多いです。

プラスチックとは言え、触れると痛いですからね!

身の回りにあるプラスチック成形品を見ていると、

「ふむふむ、ここから樹脂を流し込んで…ここで押し出しているんだな?!」と 想像が膨らみます。

金型屋さんによって、さまざまな工夫がされており

なるほど~!と感動することも多々ありますよね。

…あれ?私だけですか?

身の回りのプラスチック製品、是非一度気にしてみてくださいね。

金型の世界にも、たくさんの用語がありますので、

また書きたいと思います。

株式会社アリスでは、

試作から量産まで幅広く対応しております。

切削加工できても、射出成形できる形状であるかはまた別の話です。

量産を見据えた試作を。

実績のあるアリスだからできることだと自負しております。

成形の知識が無くてもご安心ください。

アリスと一緒に、納得のいく開発ものづくりを。