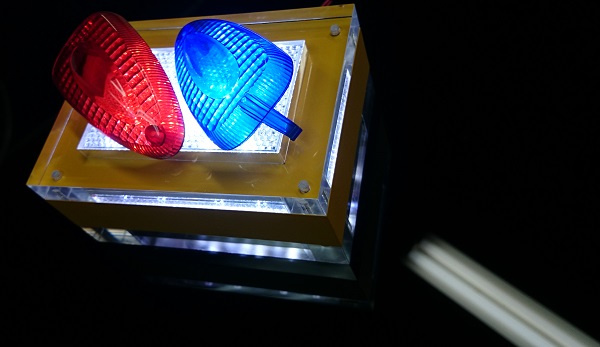

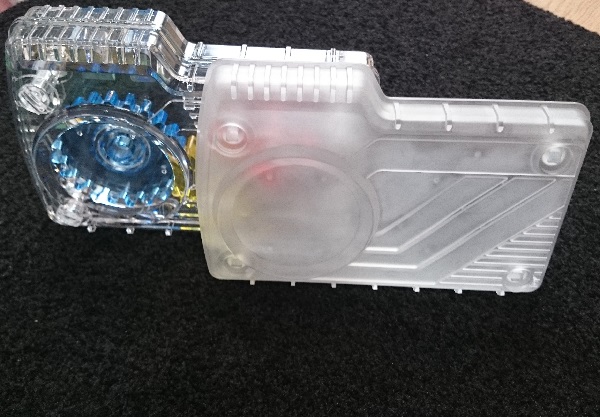

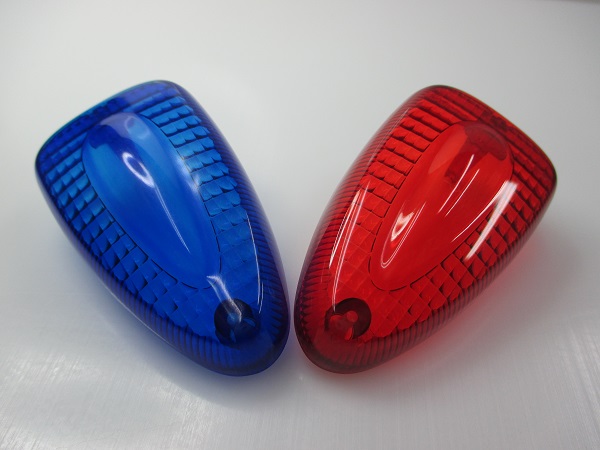

バイクのウインカーレンズ

バイクのウインカーレンズをモデリング。

機構設計を行って試作がスタートしました。

依頼していたLED基板の試作品が完成。

設計よりも厚く、組立できないので調整中です。

3Dデータで組立までを作り込んでも実際には机上論通りにいかない

ことが多々あります。

だから、プロトタイプとして試作する事が必要となります。

バイクのウインカーレンズのファーストモデルと言う初めて物として

製作した物が本日完成。

お客様に発送します。

当社で設計しましたが、ある程度製品レベルで製作しました。

これからはお客様が現物を検証。

新たなご要望や変更点がないかをご確認いただきます。

それらを盛り込んだ試作品を10セット製作。

実際にバイクにセットしてもらい、実機テストが行われます。

その後、問題がなければ、量産プロセスに移行します。

もう量産する場合の事も考えて製作しているので、スムーズに進める

ことができるかと思います。

公開できる情報はここまで。それが開発に関わる企業のPRが難しい

ところです。

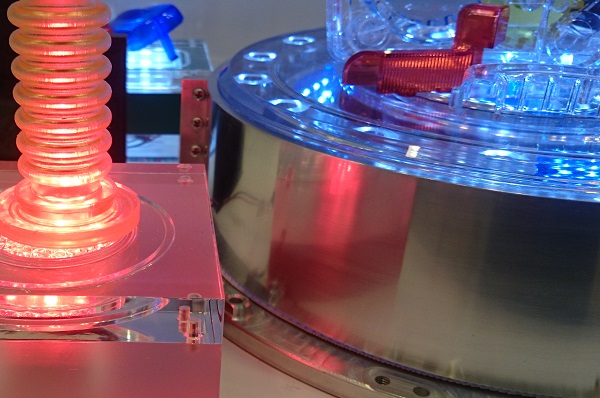

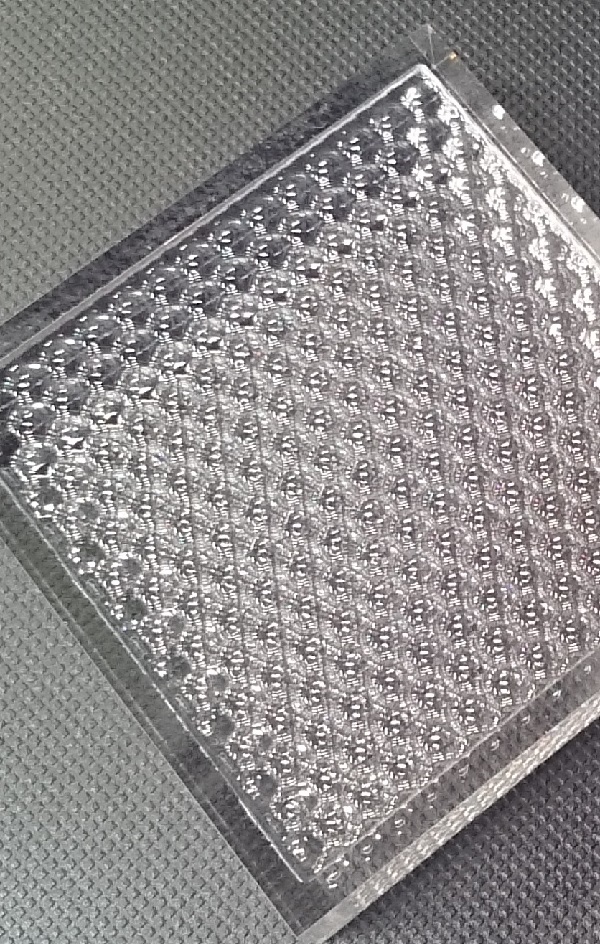

画像のサンプルは、弊社で考えたオリジナルサンプルたちです。

今回のバイクのウインカーとは関係ありません。

ライティングパーツの開発はお気軽にご連絡願います。

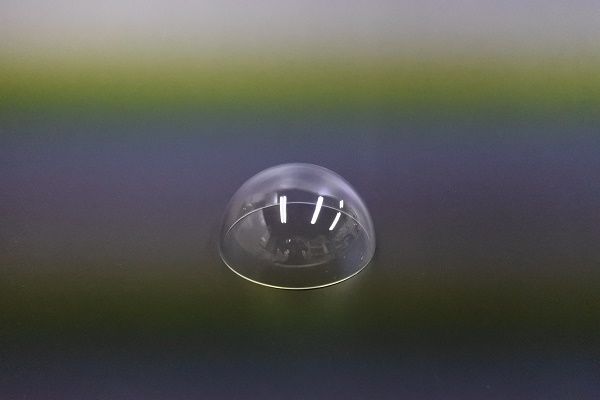

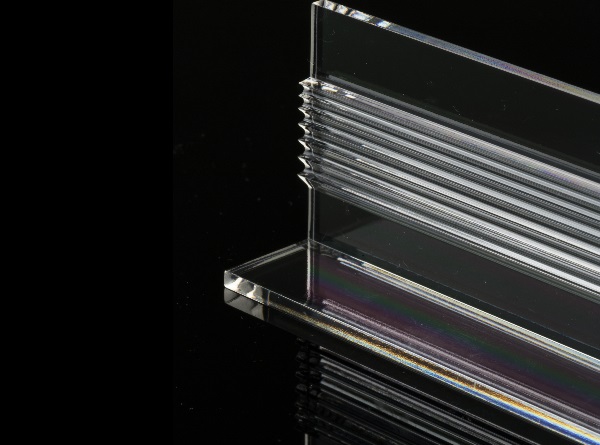

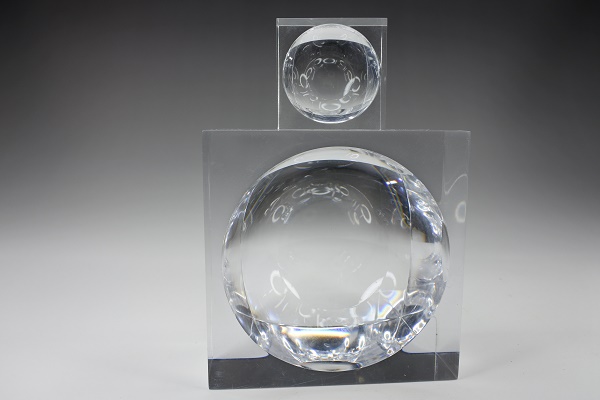

アクリル(PMMA)とポリカーボネート(PC)の透明度比較結果

(株)アリスは透明切削を得意としております。

レンズやセンサーなどの高透明部品や可視化モデル、記念品や

コロナウイルス飛散防止パーテーションなど、様々なご発注を

いただいております。

透明レンズ試作サンプルでは、ポリカーボネート(PC)、

アクリル(PMMA)、どちらの素材でも構わない。

透明度が高い素材で製作して欲しいとの要望が多くございます。

ですが、弊社の透明度は目視では、ポリカとアクリルがわからない

レベルで仕上がります。

測定していただくと面粗度は、ポリカーボネート(PC)が良いとのこと。

透過率は、素材ごとに、理想的なところだそうです。

※形状にもよりますが、だいたい上記の結果です。

お客さまから、透明切削加工品は高評価。

弊社の強みとしています。

3D形状の精密加工も得意としています。

透明切削加工品は、ぜひアリスにお声かけ下さい。

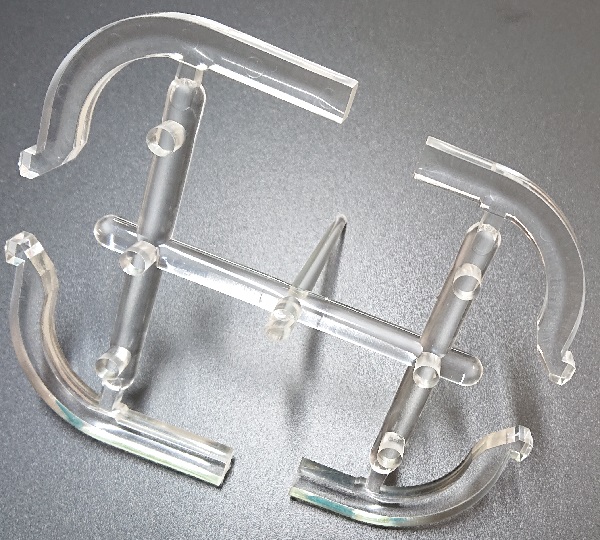

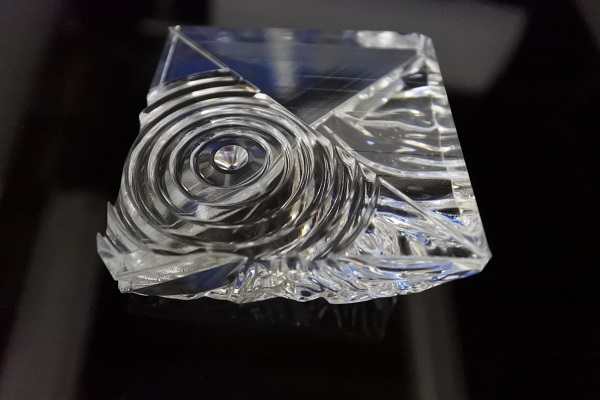

インテリア小物や大物も製作

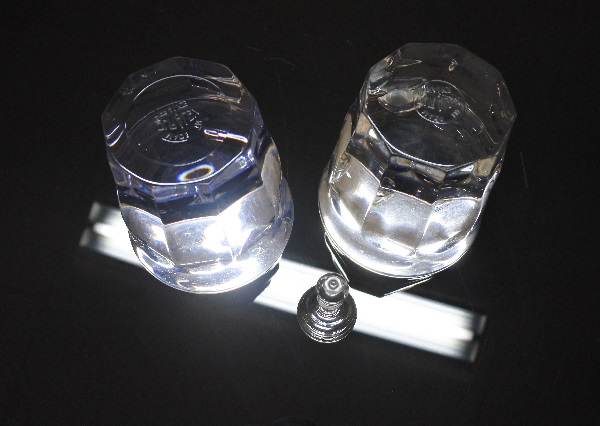

リバースエンジニアリングでコップを製作しました。

※コップのリバースエンジニアリングは、支給いただいた方から

許可いただいております。

外径だけを削ったムク材なので、迫力があります。

完成時はもっと奇麗だったのですが、3年以上を経過して

経年劣化してしまいました。

こういったインテリア小物のようなものも製作できます。

もちろん大物も製作可能です。

金網を使ったディスプレイなどもオシャレですよ。

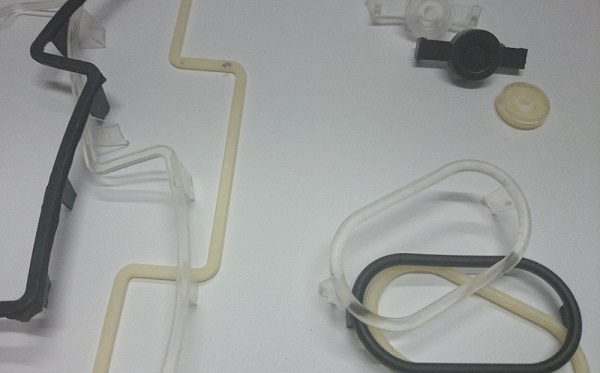

シリコン部品の製作について

シリコン部品を製作しています。

数量が少ない場合は、アクリルで簡易型を製作して注型します。

数十個~100個ぐらいまでの部品ではメリットがあります。

それ以上の数量を製作する場合は、金型を製作しての射出成形で

製作します。

シリコンを射出成形するには専用設備が必要です。

シリコン部品の製作はぜひお気軽にお声かけ下さい。

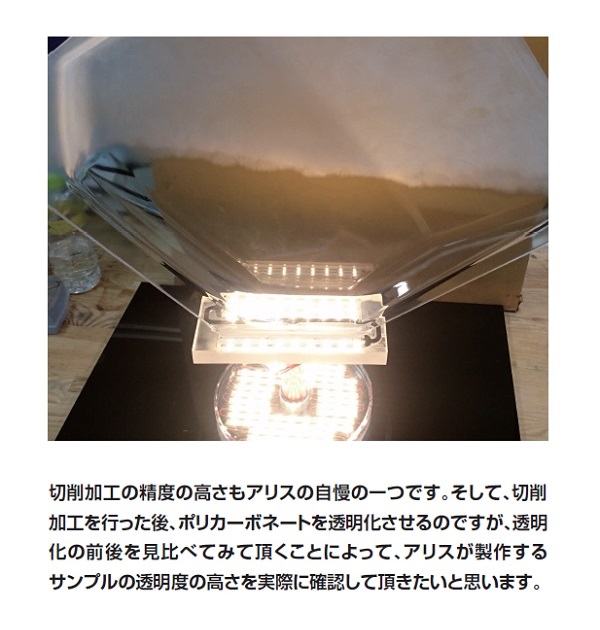

ポリカーボネート(透明)の機械加工で仕上が難しい訳

ポリカーボネート(透明)の機械加工品でクリアにするのが

難しいのは、切削加工で傷つき、せっかくの透明が白っぽくなって

しまうからです。

どれだけ機械加工で丁寧に細かく削っても白化は起こります。

表面は傷だらけで、傷がなかなか除去できません。

アクリルのように磨けば磨くだけ透明になる事もなく、白化は

なかなか無くなりません。

やはり丁寧に磨き込み、研磨していくのですが、透明化処理で

クリアに仕上げる技術がないと、ポリカーボネートの透明度は

高くなりません。

アクリルとは違う方法で美しい透明に仕上げます。

ポリカーボネートの機械加工で奇麗な透明品が必要な場合は、

ぜひお気軽にお声かけ下さい。

アクリルの機械加工品

アクリルの機械加工サンプルです。

コップをリバースエンジニアリング。

CNCマシニングセンタで切削加工して製作しました。

コップの右側がアクリルです。

※左側のコップはポリカーボネートです。

やはりポリカーボネートは傷が入りやすく、底側がスリ傷だらけとなります。

アクリルの板加工やCNCマシニングセンタで切削加工するお仕事は

お気軽にお声かけ下さい。

ポリカーボネート(透明)の機械加工サンプル

ポリカーボネートの機械加工を得意としています。

色は、透明、黒、白とあります。

特に、透明素材の切削加工を丁寧に行って、透明化処理をする事が

高評価で、リピート率が抜群に高いお仕事となります。

ポリカーボネート(透明)の機械加工はぜひお声かけ下さい。

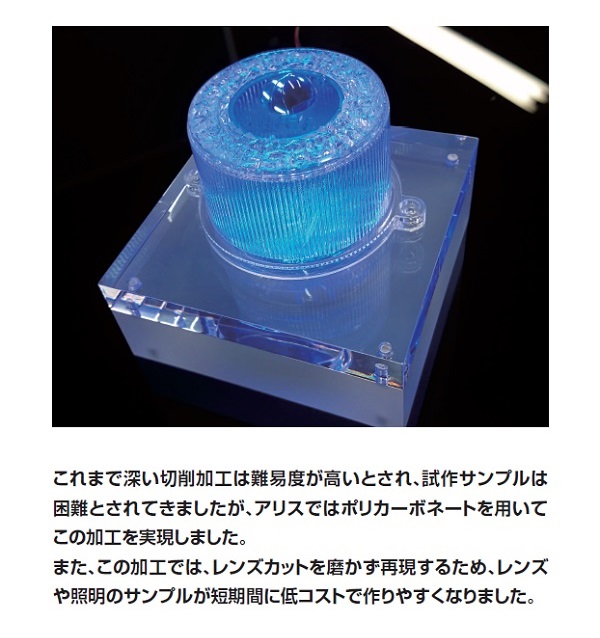

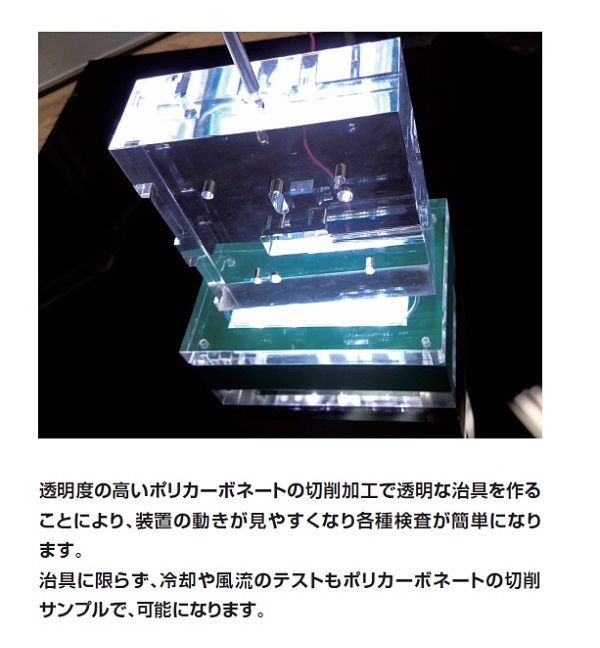

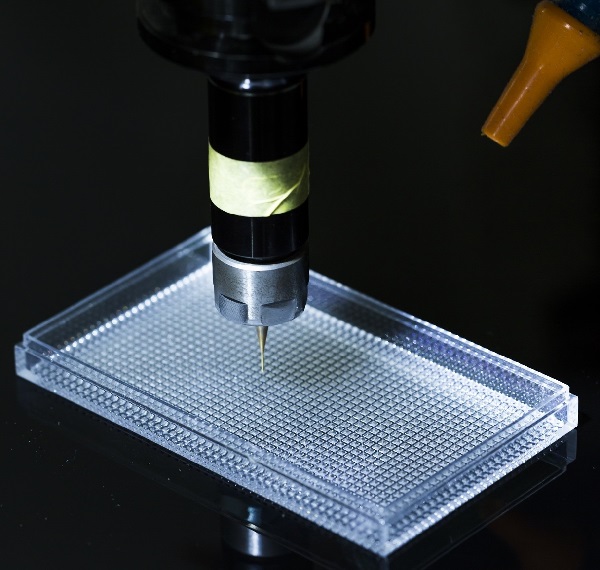

レンズやリフレクターを開発する!!

レンズやリフレクターを開発していくためには、ライティングや機能

テストをしっかり行う必要があります。

できる限りコストを抑えながら、開発プロセスで仕様スペックを

満たす新製品開発を行うには、機能テストをしっかり行っておく事。

ですが、複雑なレンズカットが施された透明度の高い製品となる

レンズやリフレクターたち。

射出成形の金型を製作する頃には、量産プロセスでの問題点を想定

して、できる限り解決しておきたいもの。

そこで金型を製作する前に機械加工でリアリティーな試作部品を

製作して、導光や拡散などのライティングテストを行っておく。

そのためには、射出成形部品レベルの機械加工品が欲しい。

形状はもちろんのこと、透明度も切削加工品で実現しないと

光を使ったテストができません。

開発試作では、 材料や成形、検査や組立など量産プロセスの工程も

踏まえたうえで進めていかないと後々苦労する事になります。

画像はすべて切削加工で製作した加工サンプルです。

機能を満たす形状の決定までは切削加工のサンプルを利用するのが

リーズナブルで、開発→量産プロセスをスムーズにできます。

鏡面切削加工でレンズやリフレクターを創る!!

例えば、バイクや車のウィンカーレンズやリフレクター。

開発ものづくりでは、試作サンプルを切削加工で製作してから

反射やライティングの機能テストを行ってカタチを決定。

その後に量産品の製作を金型を使っての射出成形で行っています。

素材はポリカーボネート(透明)やアクリル(透明)の

板から機械加工して試作モデルを製作します。

まずは1セットを製作。

形状が決定するまでは1セットで製作します。

ある程度、形が決まると、次は複数製作して機能テスト。

実際に使用してみて問題がないかを検証。

そこで開発プロセスでの課題を解決しておき、量産プロセスに

移行すればスムーズです。

伸びる会社と衰退する会社の違い

伸びている会社と衰退している会社はまったく違う。

伸びる会社は、自分たちの理想とする目標の実現に、

一歩でも近づくことに日々熱中しています。

難しい局面になった時でも、とにかく前向き。

悩むのではなく解決策を考える。

改善を繰り返してクリアしていく。

チームもピンチの乗り越え一致団結していく。

価値の高い魅力的な新製品を創りそう!!

そういった執念があり、みんなが魅力的ですし、

学ぶこともたくさんあります。

伸びている会社の特徴として取引先を大切にしています。

コロナウィルスの影響も少なく、また成長を始めている

会社様たちに置いて行かれないようにしなくては!!

お客様に成長していただくための新商品開発で価値の高い

ものづくりを行っていくことがアリスの使命です。

今後も開発ものづくりに役立って売れる商品創りに貢献します。

試作から量産まで、お気軽にお声掛け下さい。