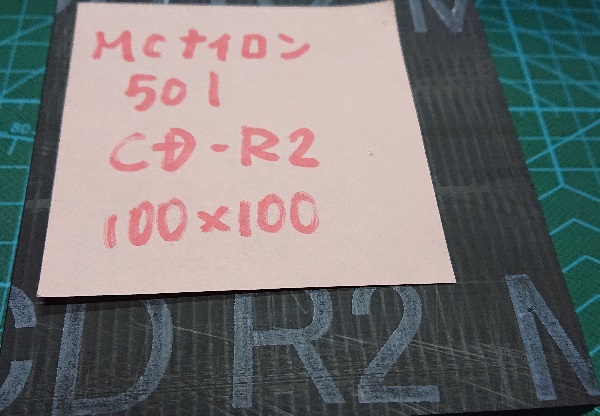

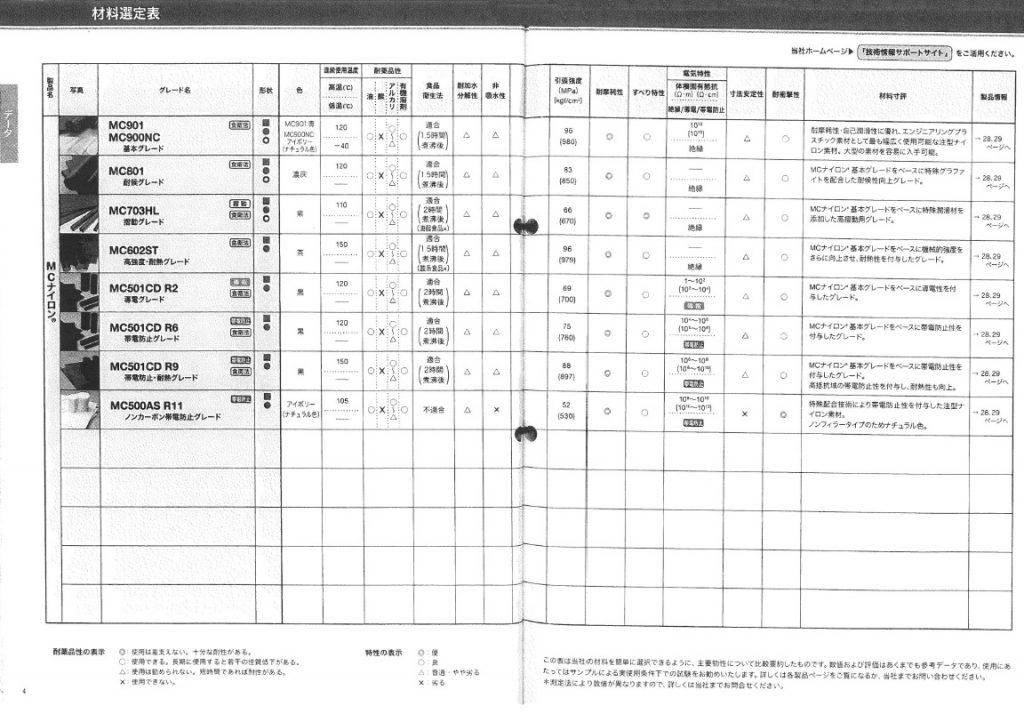

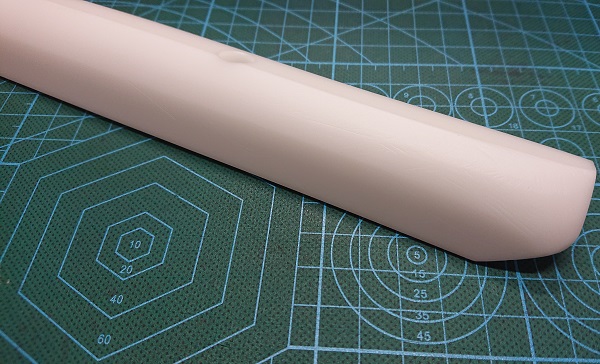

MCナイロン501_CD

MCナイロンをよく削って部品や治具、試作品を製作しています。

MCナイロン901(青)がもっとも多い基本グレードですが、

他にもたくさんの種類があります。

当社では、MCナイロン501CD-R2(導電グレード)や501CD-R6

(帯電防止グレード)なども部品や治具を切削加工して製作しています。

お気軽にお問い合わせ下さい。

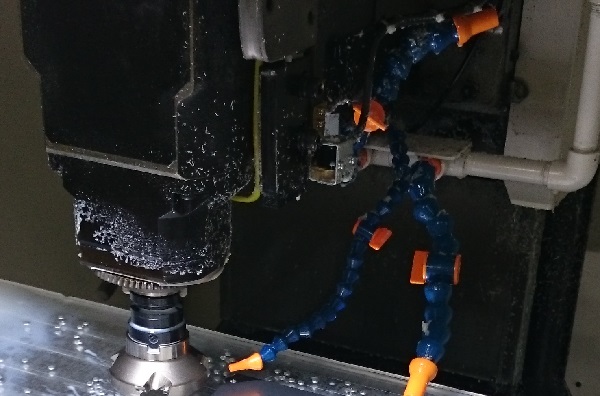

PTFE(フッ素樹脂)部品加工

得意とするPTFE(フッ素樹脂)の部品を板から 切削加工で製作

している動画です。

高速CNCマシニングセンタを使用。

PTFE機械加工の慣れや温度コントロールが 必要な素材となります。

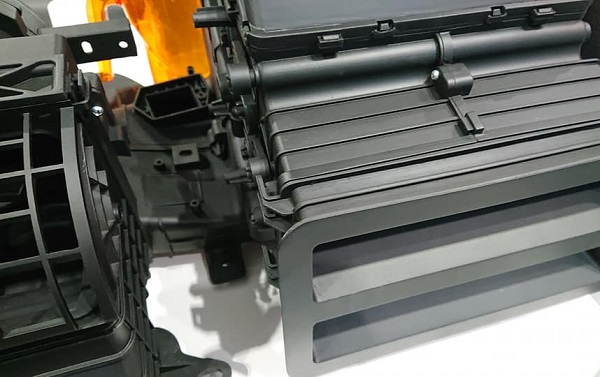

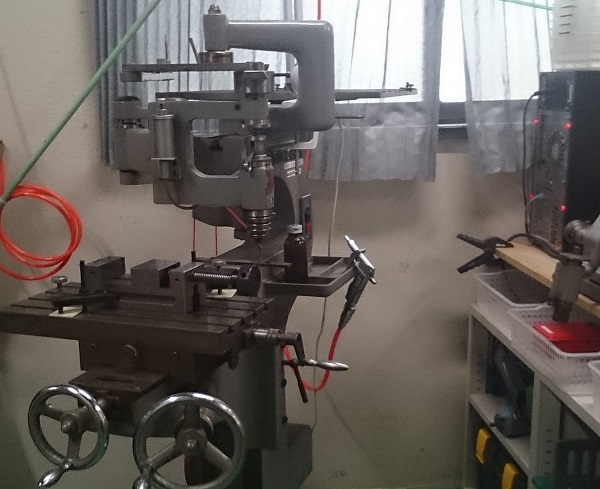

開発エンジニアの機械加工動画

開発エンジニアの機械加工動画です。

ABSのナチュラル素材を削っています。

安価で接着強度も高く、削りやすい。

塗装やメッキ(蒸着)などもできるので、開発試作ではポピュラーな

加工素材です。

試作部品を製作して組み立てる事も行っています。

ABSは真空注型のマスターとしても使用されています。

開発エンジニア様がお客様のため、当社でも開発エンジニアが対応します。

研究開発からの開発ものづくりはお気軽にお声かけ下さい。

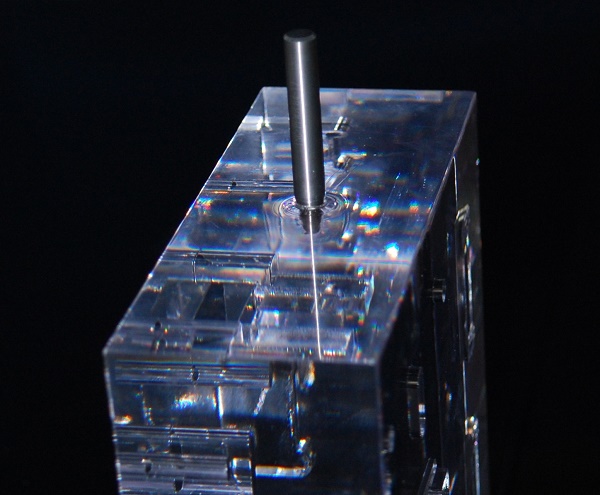

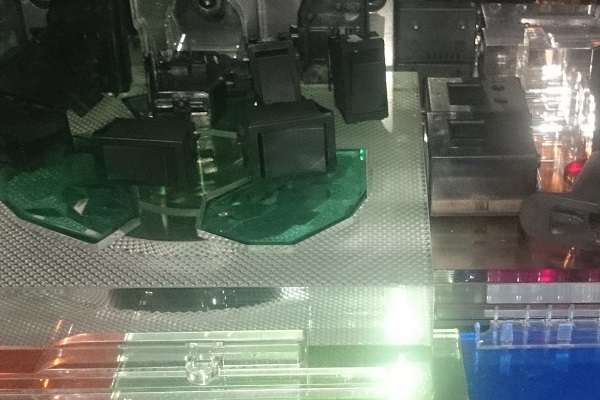

ポリカーボネート透明切削

難しいポリカーボネートの透明切削を得意としています。

透明アクリルと違って不確定要素があるポリカーボネートの透明化処理。

当社では、10年間以上実験を繰り返してきた科学的な根拠に基づくデータ

にて安定した高透明化を実現しています。

ヒューマンテクニックに頼らない工学的なデータベースで考え抜いた技術力。

専用機と特化した設備力による安定した作業レベル。

昔ながらの職人技をエンジニアリングしてデジタル化しました。

安定化したポリカーボネートの透明化処理技術をお確かめ下さい。

開発ものづくりとは

当社は開発ものづくりのエンジニアリング株式会社と名乗る事にしました。

開発ものづくりとは、メーカーエンジニア様や開発者様が新製品の

研究開発を行う時に必要な3Dデータや素材、試作品の製作などを

含めたものづくりの事です。

また量産品の製造ライン立ち上げに必要な部品や治具、生産設備に

必要なものや量産品の製造までを含んだものづくりを開発ものづくりと

定義しました。

開発試作で必要なあるプロトタイプ試作品の製作はもちろんの事、

原理試作や原器の製作、新素材の調達から加工、その他、新製品開発

に関わるプロセス全般を開発ものづくりとして幅広く、深く対応しています。

開発ものづくりに関しましては、お気軽にお問い合わせ下さい。

量産部品の機械加工

量産部品を機械加工で製作しています。

ワンテーブルで、できる限りの数を加工してコストダウンします。

樹脂部品は射出成形で製作できるので、金属製の部品が多いです。

PTFE(テフロン)などは射出成形できないので機械加工で部品を

製作しています。

生産ライン用の治具などは、ベークライトやMCナイロンなどを

削って製作しています。

機械加工で部品や治具を製作する場合は、お気軽にお声かけ下さい。

設計絡みの仕事で貢献!!

年内の出勤は今日までとなりました。

私と一部スタッフは明日まで。

突発の仕事で出勤です。

年始は1月5日(火)スタート。

私は、もう少しの間、出勤しようと思っています。

最近休み過ぎで、ぐうたら病になりつつあります。

最近は、設計絡みの仕事が大幅に増えました。

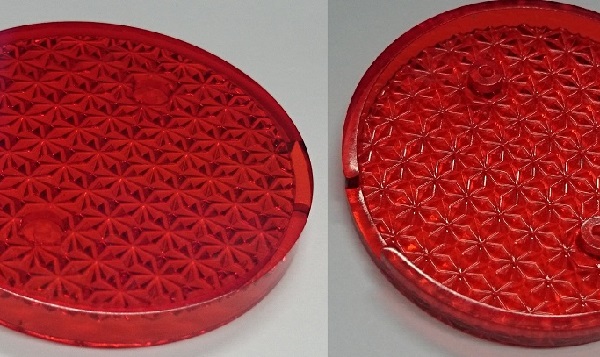

ウインカーレンズの設計をしていて、試作品の製作を年始から

スタートします。

LED基板の試作も同時進行で進めています。

試作品で機能やデザインなどを確認して、次は実機テスト用の機能

試作サンプルを製作。

実際に使ってみて検証していきます。

量産は、筐体を射出成形、LED基板も製作して組立納品します。

海外輸出もあるのであるので、難燃性グレードを選択します。

お客様であるメーカー様の社長様は、デザインにとてもこだわりがあり、

3Dデータで何度もやり直しました。

次は実際の物としてご確認いただき、満足いただけるまで作り込みます。

量産プロセスに移行するために

開発プロセスから量産プロセスに移行する段階では、金型などを

製作していくので、確実な検証を行ってから進めておくことが重要です。

金型は高額であり、再製作や改造などは大変です。

量産プロセスでは、すでに組み立てや検査工程の治具や方法論を

試作品で確認しておく。

できる限り量産プロセスをスムーズにするために開発プロセスが

あります。

量産プロセスに移行する頃には、課題解決ができているのが理想です。

3Dデータでしっかり検証してから試作サンプルを製作

3Dデータを作成した段階で形状や組立などを、しっかり検証して

おく事で試作サンプルの製作回数を減らすことができます。

勘合や組立・解体しやすさなども3Dデータに盛り込んでおく。

それを試作品サンプルで実際に確認する。

問題があったのであれば、試作品で検証した不具合を3Dデータに

反映させておく。

試作サンプルを何度も製作すると高額になります。

時間や労力のロスも大きい。

3Dデータで、できる限りの検証を行った上で試作サンプルで確かめる。

試作サンプルは多くても3回製作するまでにしておきたいものです。

但し手抜きは量産時の金型を作り直すなんて事になってしまうので、

試作サンプルでは、しっかり妥協せずに検証しておくことが重要となります。

新たなステージで勝負するために

もう今年の出勤日は残り4日間となってしまいました。

2020年も、いろいろありました。

仕事は、コロナウィルスの蔓延で休業要請があった時も休めず、

いつも通りでした。

但し、一つ一つの仕事量が少なく、売上が上がらない、厳しい

1年間となりました。

年明け納品も多くなってきました。

今のところ、休日は休める予定ですが、新たな年明け納品が 増えると、

数日は出勤してもらわなければいけないかも。

スタッフは快く休日出勤してくれるので、余計な気遣いがいらず、

とても助かります。

今期としては2021年の3月末まで。

経営資源と言われる、人・物・金の要素。

お金が厳しく、物は極力 増やしませんでした。

設計に強いCADを導入したぐらいです。

今までの設備投資が多すぎて、ほとんど活用できていない機械や

CAD/CAMが結構あります。

そこで当分は、休眠設備を活用するようにしていきます。

その分、人に力を入れてきました。

スタッフ全員が共有するコア技術を広げました。

うちは事務員さんも含めてエンジニアとして技術を磨いています。

全員が図面を読め、CADを使え、検査ができます。

作業工程も全員が理解していて、技術者の知識も学んでいます。

これからもコア技術の共有レベルをを深めていきます。

同時に、それぞれのスタッフが得意とする強みを特化させてもらいます。

人の要素を進化させられた事は、今後の財産になるので、残り3ヶ月間を

集大成として来期につなげていきます。