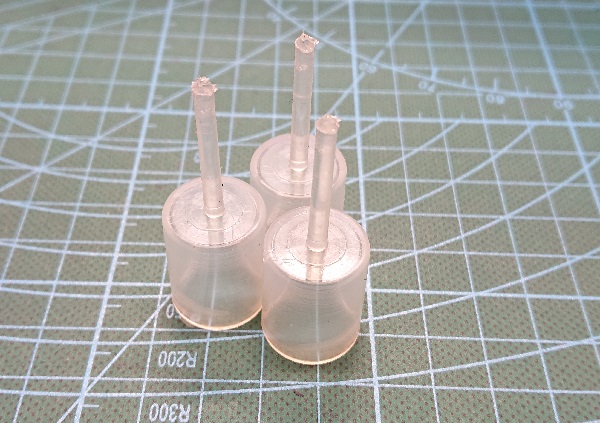

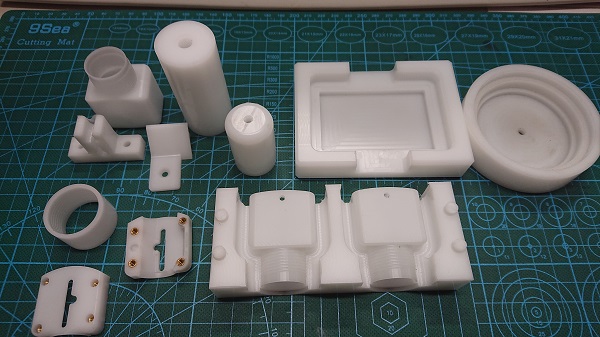

シリコン部品の試作から部品製作まで

シリコン部品を製作しています。

試作の場合、簡単な形状であれば切削加工、複雑な形状であれば、

アクリル型を製作して成形を行います。

数量が多い場合は、金型を作って射出成形で部品を製作します。

医療機器部品や介護用品、研究機器部品、医科学器具や食品機械部品、

電気部品、電子部品などで実績があります。

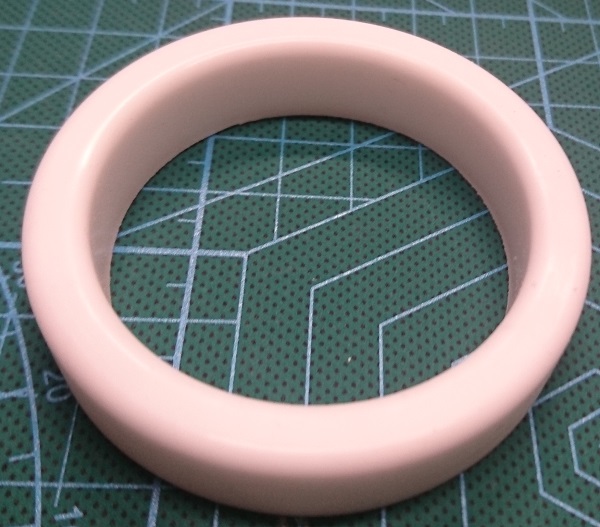

ガスケットやOリング、パッキンといったシーリング部品、防水用部品や

耐油や耐熱部品、キャップリングなど、幅広く使われています。

アクリル型は破損するまで部品を製作します。

但し、成形が手作業となりますので、100個以下が目安の数量となります。

数百個以上は、射出成形がお薦めとなります。

シリコン板の打ち抜きでのカットなど簡単な作業でも

遠慮なくお声かけ下さい。

簡単な加工はしてくれない!!なんて事はございません。

シリコンの部品製薬は、試作から、お気軽にご連絡ください。

射出成形で部品を創る

開発部品を射出成形で製作しています。

数百個/LOTや数千個/LOTが多く、少量多品種での対応で

お客様には喜ばれています。

数十個/LOTで数千個止まりといった製造数が少ない製品は、

簡易金型を製作して対応を致します。

図面しかない場合は、3Dデータを作成しています。

ご発注後は、ゲート位置やエジェクター位置などを決めます。

お任せの場合は、ご提案させていただき、ご承認後に金型の

製作を進めていきます。

金型が完成後に、T-1として数個先に納品させていただき、

ご確認後に量産ロッドの射出成形を行っています。

形状変更や勘合物との確認による寸法調整などをT-1で

行っていただく事で、量産の失敗を未然に防ぐことが

できます。

検査も図面に赤字で寸法を記入させていただきます。

勘合物を御支給いただければ、勘合チェックも行います。

組み立てしてからの動作確認なども、行っています。

ご要望の詳細をいただければ、その範囲での対応を検討致します。

お気軽にお問い合わせ下さい。

ご注文が多い代表的な樹脂:PEEK(ポリエーテルエーテルケトン)

PEEK(ポリエーテルエーテルケトン)は、耐熱性(連続使用温度260°C)

が高く、耐熱水性や耐薬品性に優れています。

半導体製造部品や自動車部品、医療機器などに使用されています。

部品や治具を機械加工で製作しています。

PEEK(ポリエーテルエーテルケトン)の機械加工はお気軽に

お声かけ下さい。

ご注文が多い代表的な樹脂:PPS(ポリフェニレンサルファイド)

PPS(ポリフェニレンサルファイド)は、耐熱性、耐薬品性

に優れています。

但し、衝撃に弱く機械加工では、欠けたりすることがあります。

射出成形は流れもスムーズで、射出成形品は欠けも起こりにくく

問題はありません。

用途は自動車部品や電気・電子部品・OA機器部品、家電、機械部品

などです。

PPS(ポリフェニレンサルファイド)の機械加工や射出成形は、

お気軽にお問い合わせ下さい。

ご注文が多い代表的な樹脂:PTFE(4フッ化エチレン)

PTFE(4フッ化エチレン)を機械加工して部品をよく製作

しています。

この樹脂は、耐熱性や耐薬品性に優れているのが特徴です。

耐熱性は、約200~260度まで使用する事ができます。

耐摩耗性はガラスフィラーが入ったPTFE(4フッ化エチレン)を

使用する事で軽減できます。

PTFE(4フッ化エチレン)は溶かした時の粘度が高く射出成形が

できません。

ですから、旋盤やマシニングセンタでの機械加工で部品は製作されています。

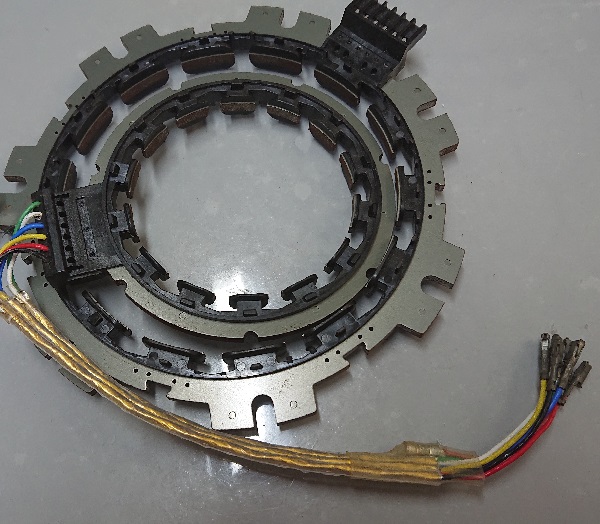

インサート成形や2色成形のポイント

板金加工品や樹脂成形品を、金型にセットして射出成形する

インサート成形。

同じ金型内で2部品を製作する2色成形。

どちらもポイントは、部品の位置をキープする事です。

射出成形は数十トンの圧力で溶かした樹脂を金型内に放出します。

その圧力に負けないクリンプができていないと、成形圧に負けて、

金型内にセットした部品が流されてしまいます。

しっかりと指定位置でいてくれないとインサート成形も2色

成形も失敗します。

金型内で動かないよう、事前に押さえを考えてから作る事が、

インサート成形や2色成形では重要になります。

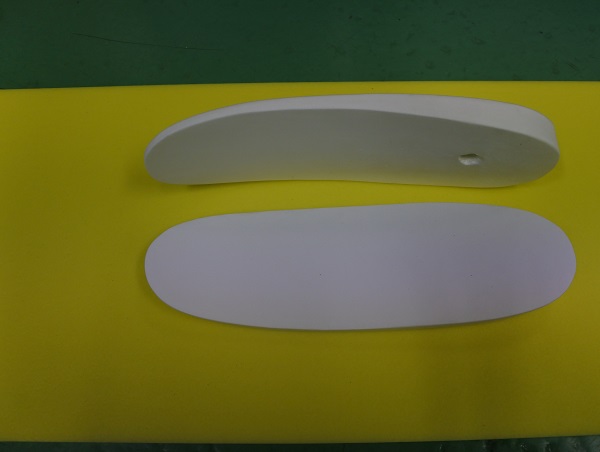

EVA製品の試作から量産部品まで

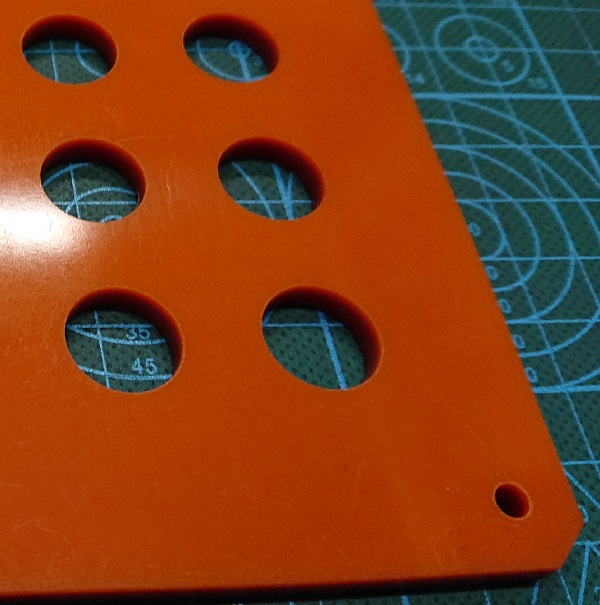

EVAの板を機械加工してさまざまな部品を製作してきました。

草履の芯材をコルクからの代替として検証するための試作や

展示会用サンプルに使う靴のソール部、大学の研究用に使う

中空のボール形状のものや、製品を収める箱の緩衝クッション、

部品の保護部品など、切削加工で製作した実績は豊富です。

形状にもおりますが、表面も画像レベルで仕上げる事ができます。

穴やザグリなどもき機械加工できます。

複合アールなどの3D曲面などの形状の部品も製作できます。

EVA板の硬度は40~45度で板を入手可能です。

厚みは40mmです。

その他の硬度は、在庫確認が必要となります。

御支給いただいた板からでも機械加工して部品を製作できます。

少量なら切削加工で製作しています。

数量が多い場合は射出成形でも製作可能です。

EVAの機械加工で製作する部品があれば、ぜひお気軽にお声かけ下さい。

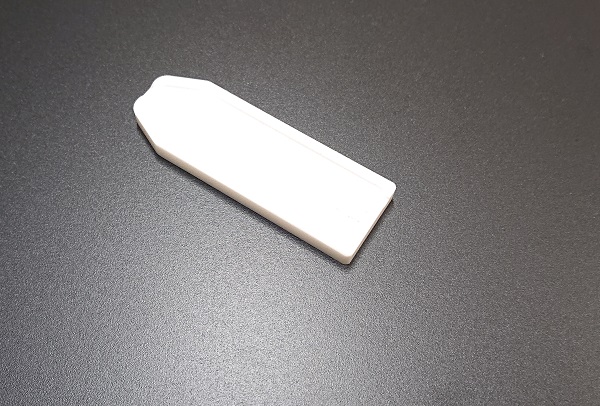

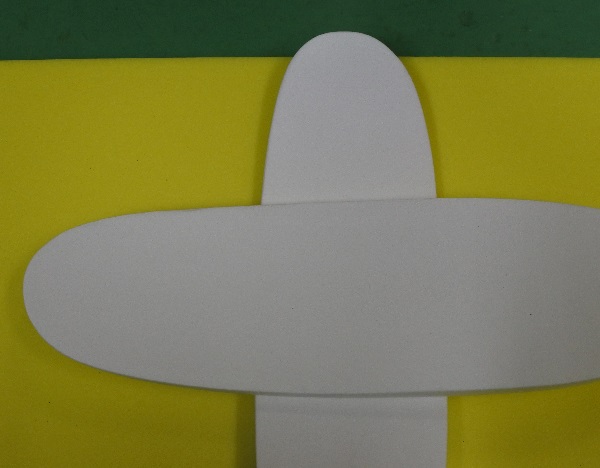

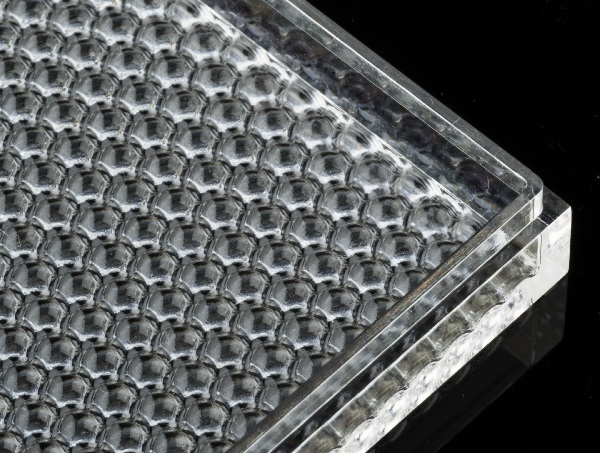

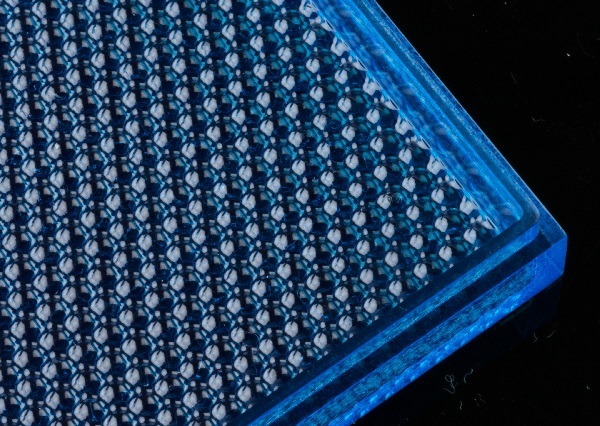

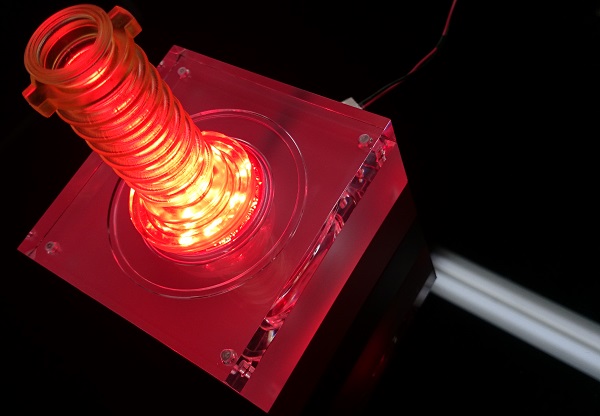

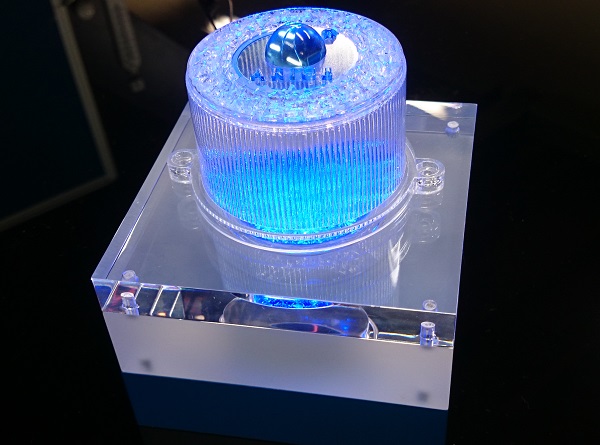

透明度が高いという事

よくきれいな透明にして欲しいという要求がございます。

ですが、きれいな透明という基準は人それぞれです。

きれいなものを見て来た人は、ハイレベルな透明度でしょうし、

それなりの透明度のものを見て来た人は、そうきれいでなくても

きれいな透明に感じます。

(株)アリスでは、透明度さえクリアできればご発注になる場合は、

先に透明サンプルを見ていただく事にしています。

レンズや導光板などの製作を行っているので、透明度は高い

評価で、サンプルを発送した場合は、ご発注いただいております。

形状にもよりますが、ポリカーボネートやアクリルの機械加工

部品の透明度は高く、お客様にはお喜びいただいております。

透明度が高いという事は、面粗度が細かく、光透過率が高いという事です。

磨ける形状の場合では、元々の板素材レベルの透明度に仕上げられます。

透明部品の機械加工は、ぜひお声掛け下さい。

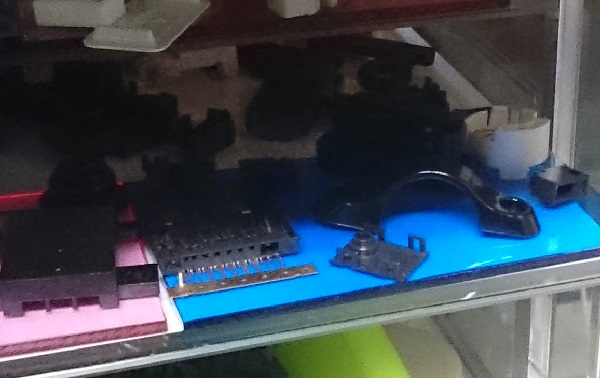

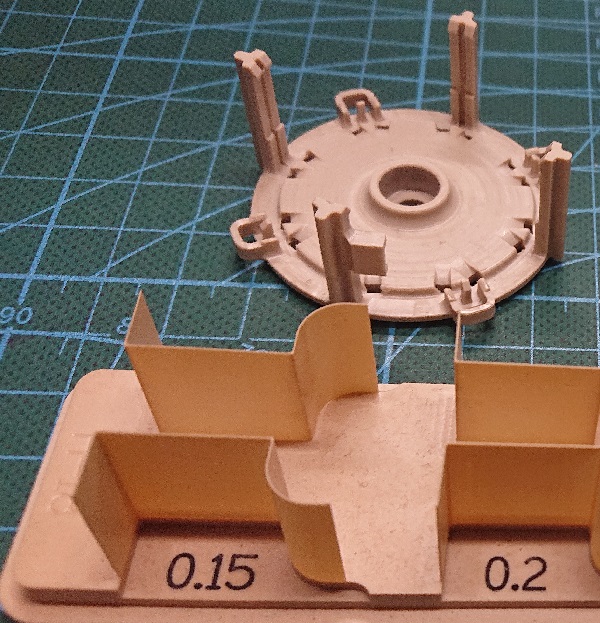

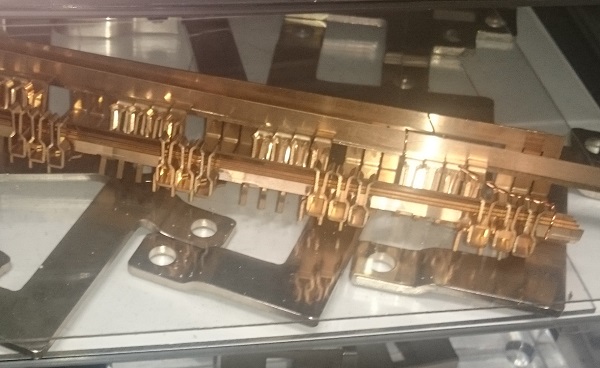

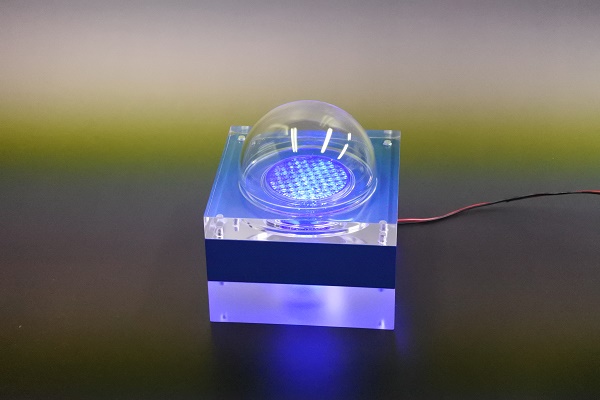

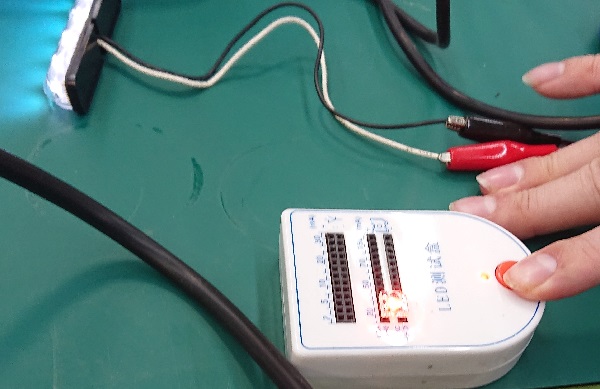

海外で生産する2色成形を国内で検証③

海外で本格的な生産をするが、2色成形など難易度の高い技術が

必要な工程はこく国内で検証しておきたい。

そういった場合は、簡易金型で量産試作品を製作しています。

2色成形の金型を製作するのは高額です。

国内で本型を製作して海外に持っていく場合は良いのですが、

現地で本型を製作したい場合は、国内で検証するだけの金型

ですから、費用はかけて製作する事ができません。

そこでインサート成形用の試作金型を製作して、2色成形の検証を

安価に抑えて行うようにします。

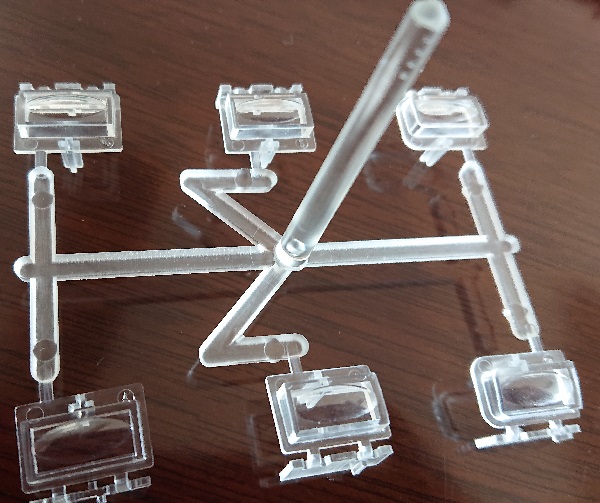

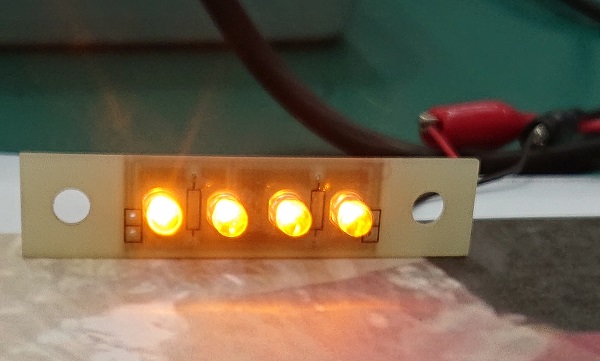

まずは導波路の試作簡易金型を製作。

次に導波路をインサートして成形する試作簡易金型を製作します。

2色成形での完全検証できませんが、それぞれの部品形状や金型構造、

材質の問題や完成部品の機能精度、設計スペックがクリアできるのか?

などは検証できます。

国内である程度検証ができれば海外での生産はスムーズに進みます。

難易度が高い部品だけを量産試作すれば良いので、安価で確実な

検証ができます。

このケースでは、品質がバラつく手作業での工程を自動化でき、大きな

メリットが生まれました。

開発ものづくりでは、早めの課題解決が重要なんだと考えています。

海外で生産する2色成形を国内で検証②

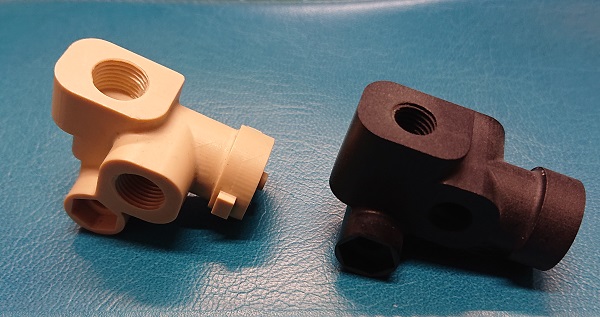

2色成形を行う場合は、まず材料の選定がポイントとなります。

例えば導波路と樹脂ブッシュを2色成形したい場合、どちらを先に

成形するかを決めます。

透明部品の導波路を先に成形する事にすると、導波路の成形温度が

樹脂ブッシュよりも高くないと導波路が溶けてしまいます。

そこでまずは樹脂ブッシュの材質を決定します。

使用する環境や条件などを含めて樹脂ブッシュの材料をポリカー

ボネート(黒)で決定。

導波路は、ポリカーボネート(透明)で検討していましたが、同材質なので

2色成形で溶ける可能性があります。

そこで、ポリカーボネートよりも溶解温度の高いアクリル系の樹脂にする事に

決定。

まずは、アクリル系樹脂の板を入手して切削加工で試作品を20個製作。

機能テストして、導波路として問題ない事を検証して確認。

導波路と樹脂ブッシュの勘合具合を確認するために樹脂ブッシュも

ポリカーボネート(黒)で20個製作。

試作では溶着で勘合させて機能テストをしてもらいました。

20個の試作サンプルで2色成形する場合の部品形状や素材の確認、

光センサーの機能検証などをクリアしてから、2色成形の検証に

進めます。

次は、2色成形を海外生産するためにまずは国内で検証を行います。