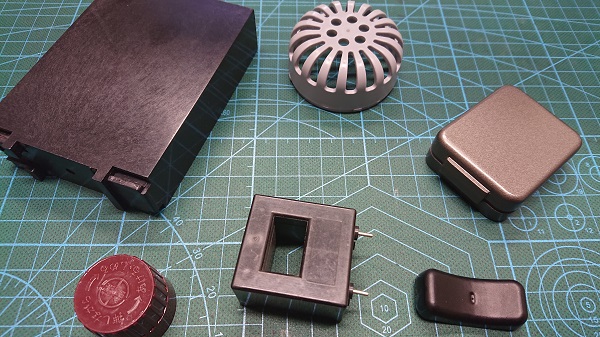

「研究開発」での開発ものづくりは、未来を創る仕事

開発試作アリスは、「研究開発」で必要となるものを創る仕事を

していますが、それは未来の世界を創る仕事だといっても過言では

ありません。

先行開発や原理試作では、アリスが創る試作サンプルで、未来を

探している訳です。

プラスチック樹脂、アルミ金属、ゴム、マグネット、セラミック、ガラス、

カーボンなどたくさんの素材で開発試作モデルを創ります。

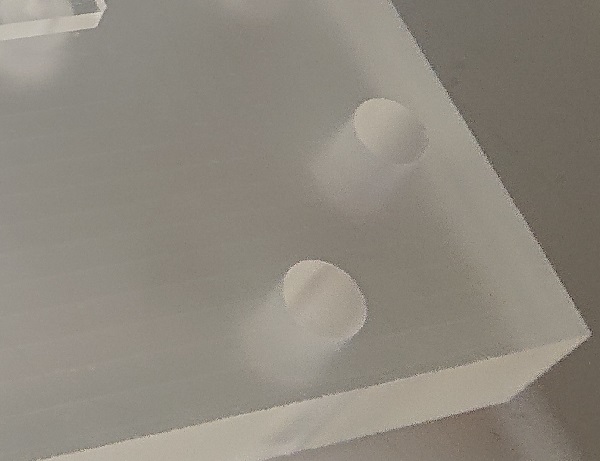

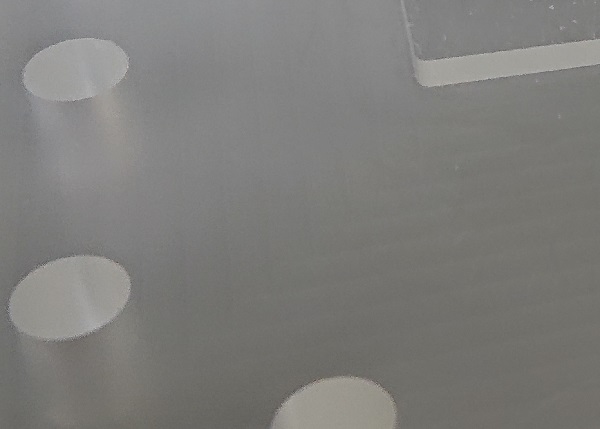

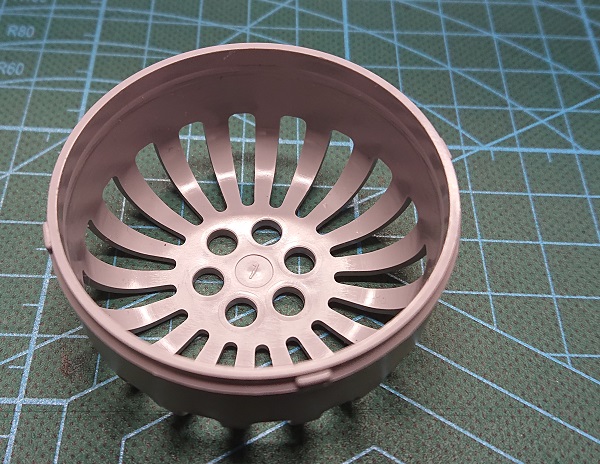

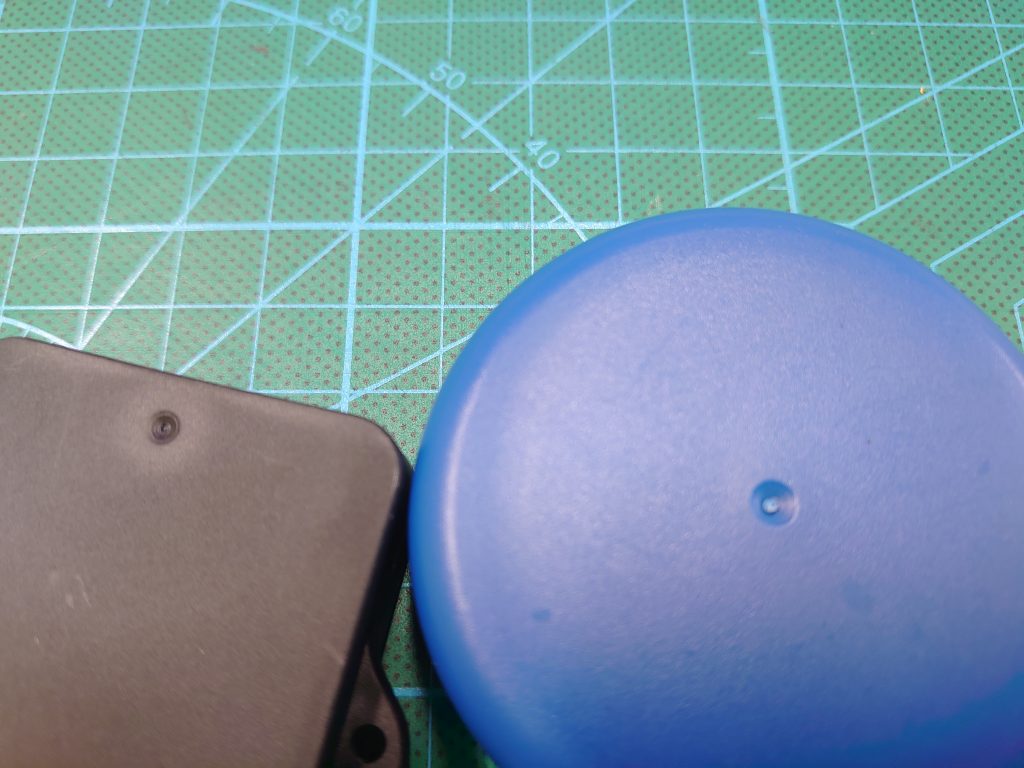

※画像はTPX(ポリメチルペンテン)です。

アリスは、研究開発を通じて、人にやさしい社会を創り貢献したいと思います。

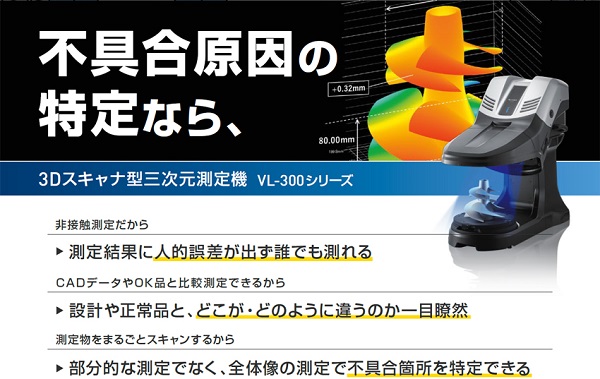

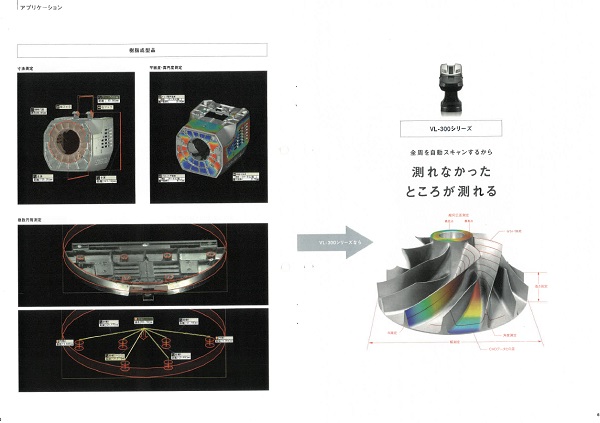

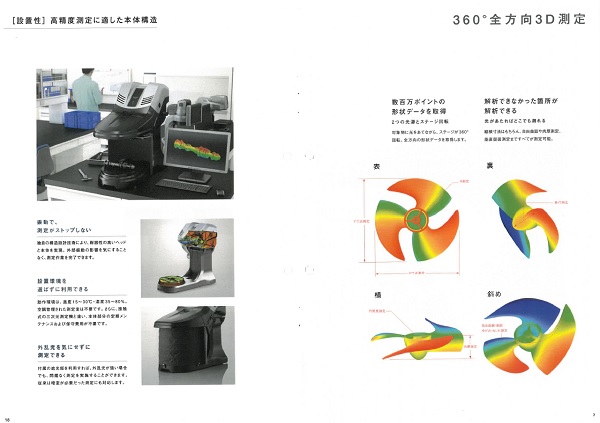

匠の技をデジタルデータ化

最新の3Dスキャナ型三次元測定機VL-300を納入しています。

現物をスキャンできる測定器。

職人さんの手作業で仕上げた物が、廃業や引退、中国からの

国内生産切り替えなど、現物からのデータ作成や検査に

役立っています。

3Dスキャンは時間が掛かりませんが、その点群データをCADで使える

データにするスムージングに時間が掛かり、リバースエンジニアリング

の費用は高額でした。

それがリーズナブルにできるようになり、ご発注も増えました。

匠の技をデジタルデータ化していく。

3Dデータがあれば、どこでも間違いなくものづくりができます。

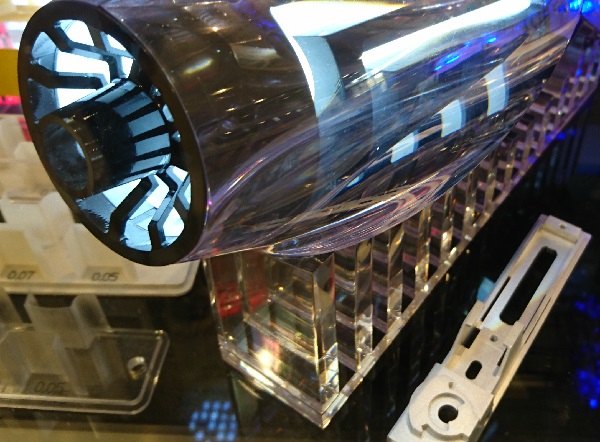

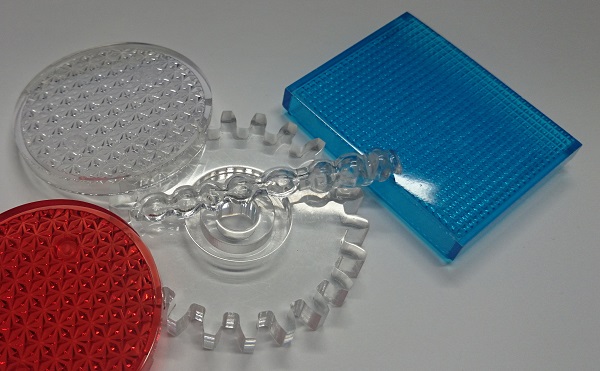

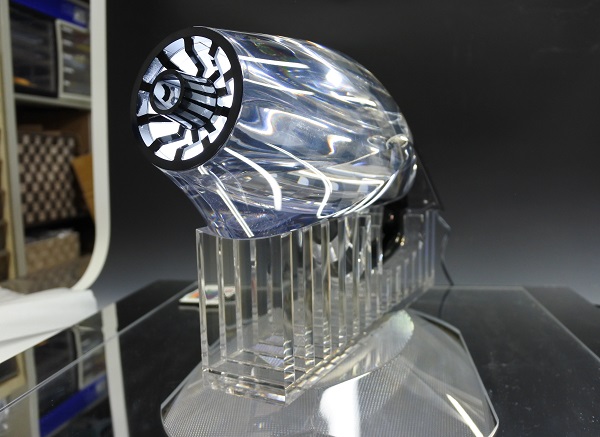

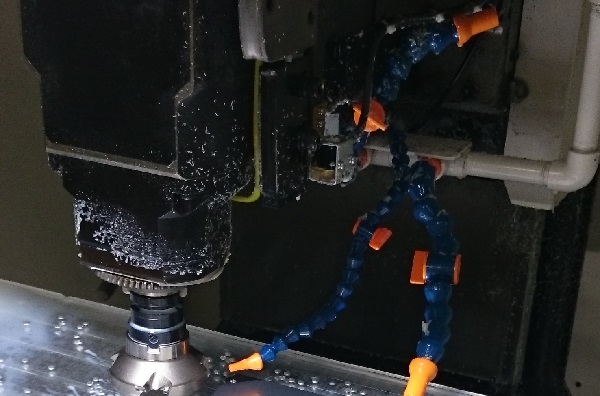

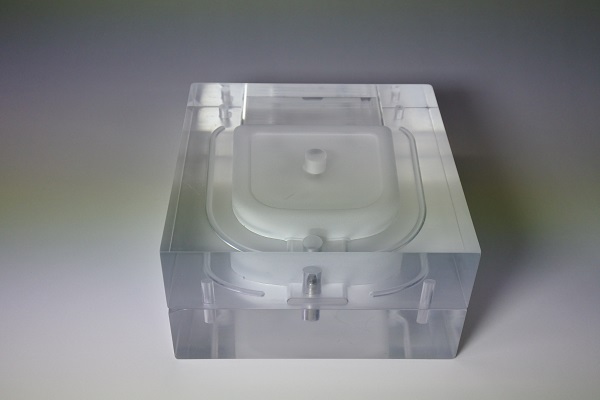

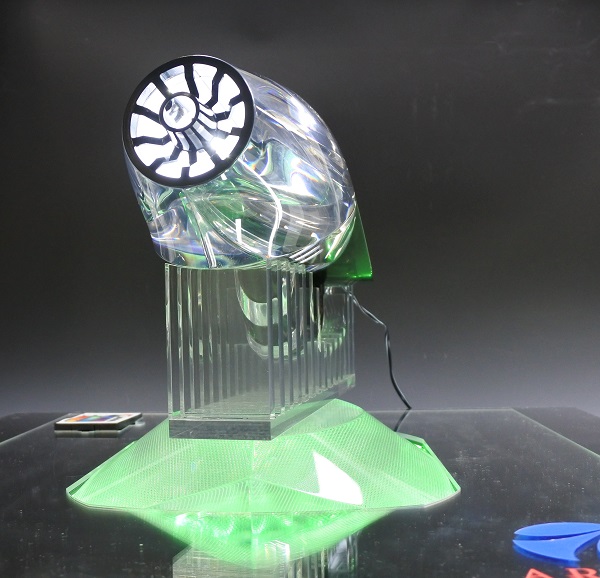

透明切削の技術を維持する

開発試作アリスは透明切削を得意加工としています。

材質は、ポリカ―ボネート(PC)やアクリル、ABSなど透明ブロックから

マシニングセンタで削り出して、部品や試作モデル、治具などを製作します。

透明切削を得意加工とするために、専用の刃物や設備、道具など

揃えています。

また透明に仕上げる匠の技を工学的に分析したデジタル技術で磨き上げます。

透明仕上の技術は、熟練すればするほど、磨きがかかる技術。

日々の訓練や実務での経験が進化させていく、継続しなければ

すぐに劣っていく技術です。

これからも透明試作を継続してご発注いただくことで、更なる

透明度の高みを実現させていく所存でございます。

透明切削で創る可視化部品や透明試作モデル、治具などの加工はぜひ

アリスにお声かけ下さい。

made_in_Higashiosakashi な品質であること

(株)アリスは、made_in_Higashiosakashiな品質を作り続けます。

東大阪品質とは、低コストを智恵と工夫で実現して低価格で優れた

品質を創るイメージ。

低価格の意味合いは、価格に対して品質がとても満足できるので安価に

感じるという値打がある価格という事。

昔の日本型経営マネジメントの特徴。

終身雇用・年功序列・強い帰属意識。

それがダメだと言われて崩壊し続けてきましたが、日本の優れた経営

マネジメント手法だと思います。

但し、競争の原理をベースにしなければいけません。

年功序列に先輩ほど能力が優れている。

そういう教育や能力アップのシステム化。

評価のもっとも重要なところに能力を入れる。

まあ能力と言っても人間力や情熱などもあって評価が難しいでしょうが。

和の精神、チームワークを大切にして創意工夫による生産システム

構築による優れた品質を生み出す風土。

それが、made in japanだとするとmade in higashiosakashiは家族的な

会社&ネットワークを活かして幅広く対応する事。

特に開発試作でのモノづくりは、チームワークが重要です。

様々な素材を機械加工しています。

部品や治具、プロトタイプ試作サンプルも含めてお気軽に

お問い合わせ下さい。

最新のテクノロジーと匠の技をバランスよく両立

開発試作アリスは最新と伝統を両立させて、メイド・イン・ジャパン

として誇れる開発ものづくりを実現していきます。

年々、進化するCAD/CAMシステムやCNC工作機械。

その最新のテクノロジーを活かしながら、

長年受け継がれてきた職人技に日々磨きをかける。

「新しき道具」を常に取り入れ、古き良き、「伝統の技術」を

大切に継承していく。

そうして初めて、進化していく時代の最先端にあるR&Dのための試作、

ものづくりに対応できる。

常に次世代に突き進む情熱と勇気、考え抜いた智恵が、

素晴らしき新商品開発のクリエイティブな開発ものづくり。

世界でひとつしかないあたらしい試作品たちの製作を実現できる

と信じております。

開発ものづくりで部品や治具、試作サンプルの製作は、ぜひアリスに

お気軽にお声かけ下さい。

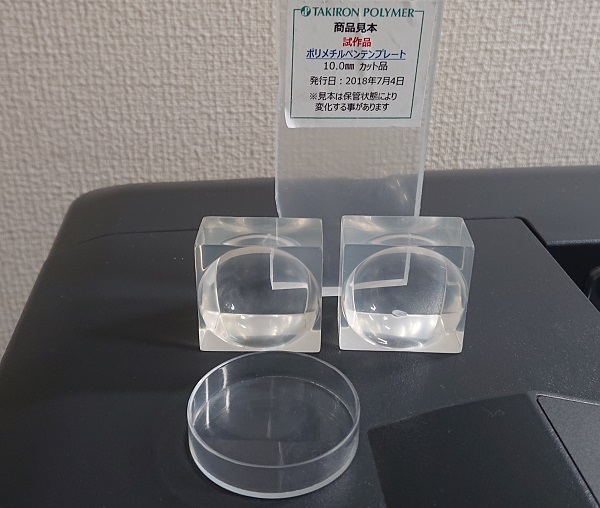

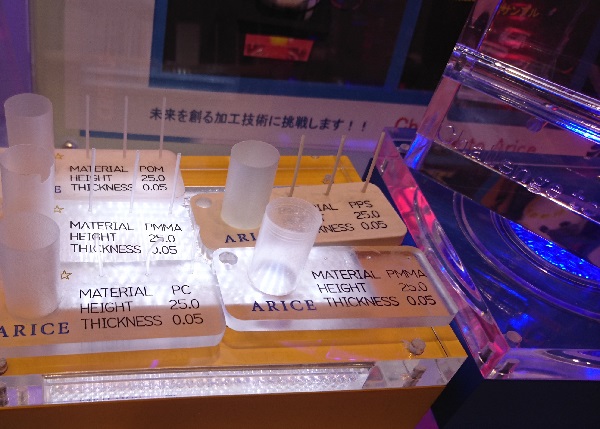

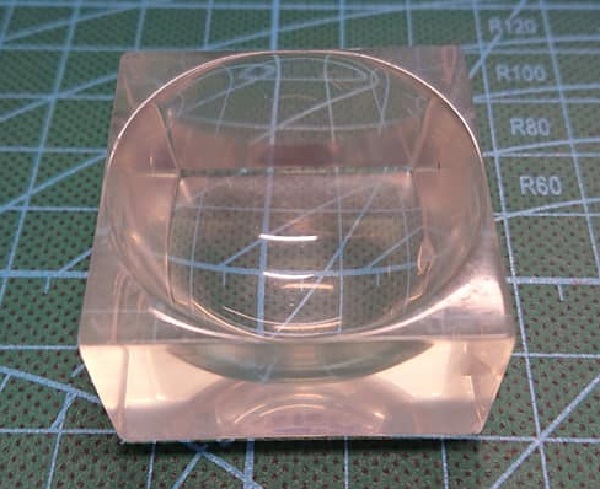

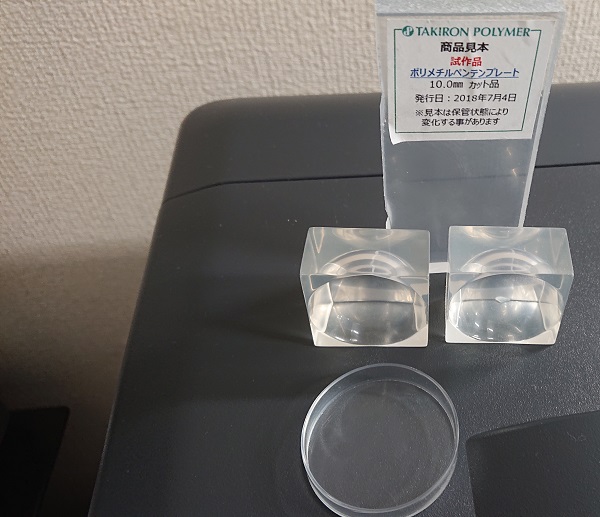

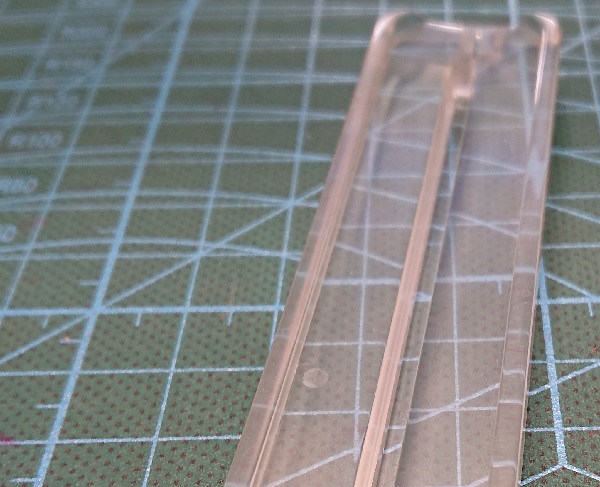

低密度で軽いポリメチルペンテン (TPX)です。

耐熱性&耐薬品性に優れた透明素材。

TPX(ポリメチルペンテン)を機械加工して部品や治具、流路などを

製作しています。

主な用途は、電気・電子部品、 食品包材、食器、化粧品容器、

産業材各種、実験器具などです。

ポリメチルペンテンの熱可塑性樹脂の中で最も密度が低く、

他透明樹脂と比べ、大幅な軽量化が可能となります。

この特性を活かして、ルアーやレジャー用品、最先端の

電気・電子部品、食器容器、化粧品容器、実験器具など

に使われています。

光線透過率も高く、融点が220°C~240°Cと耐熱性にも優れ、

剥離性、ガス透過性、耐薬品性と実に多くの特長を持っています。

それに吸水性が少なく、スチーム性が高いので、繰り返し行う

滅菌処理に使えます。

TPX(PMP)の板からシャーレっぽい形のサンプルを

切削加工で製作している動画です。

素材は耐熱性の高い透明樹脂ポリメチルペンテン。

耐薬品性や耐スチーム性が高く滅菌処理も問題なし。

電気特性も優れており軽い。

食品用途に向けた各規格をクリア。

ぜひ、動画をご覧下さい。

アクリル型の設計/加工技術&シリコン注型の技術力

小ロット多品種のシリコン部品。

金型を製作するとコストが合わない。

そんな場合に、アクリル型での注型が有効となります。

数個から数十個単位は、シリコン注型にメリットがあります。

毎月製造が続く場合や数百個以上は金型で成形する方法が

メリットがあります。

開発試作や数十個レベルの継続がわからないシリコン部品は

ぜひアリスにお声かけ下さい。

アクリル板は割れやすい?

未だ収束の見えない新型コロナウイルスの蔓延。

コロナは私たちの日常を大きく変えてしまいましたね。

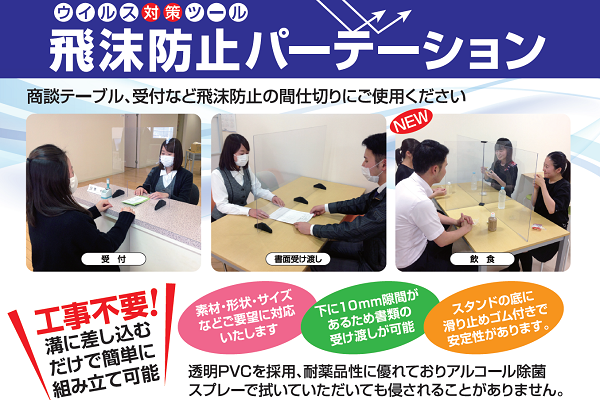

もはや外出先で必ず見かける存在となったアクリルパーテーション。

コロナ対策として設置されてから、2年程度かと思いますが

随分ボロボロのものが目立ちます。

端面からパリパリと小さなヒビが無数に入っているもの

アクリルスタンドとの接点が割れていてグラグラしているもの

表面に白い擦り傷がたくさんついているもの…

きっと設置されたオーナー様は

大切に扱われ、毎日丁寧にアルコール消毒などを徹底されていると思われますが

どうしてこんなに割れやキズが多いのでしょうか。

そろそろ買い替えを検討される方も多いと思いますので、

参考にしていただきたいことがあります。

実は、樹脂の特性を理解すれば、長持ちさせることが可能です。

アクリルは、樹脂の中で最も透明度が高く

ガラスよりも透明度が高い 美しい樹脂です。

耐候性もよく、野外での使用にも適しています。

しかしながら、衝撃に弱く、アルコール等の溶剤にも弱いという欠点があります。

まずは、どこがどうして割れているのかを 知る事が大事です。

・端面に細かいヒビ割れ

恐らくアルコール消毒による割れと思われます。

放置していると、端面の鋭利な部分でケガをする危険があります。

【対策法】

→側面を避けて消毒する、もしくはテープやゴムなどで端面をカバーする。

・表面に白い擦り傷がたくさん

スポンジや繊維の粗いタオルなどで拭く場合、表面にキズが付きやすいです。

柔らかい布で優しく拭き上げるとマシですが、

付着していたゴミやほこりを一緒にスライドさせるとどうしてもキズが付きます。

【対策法】

→ハードコートタイプのアクリル材に変更する。

・スダンドや脚部分の割れ

アクリルパーテーションの脚部分は

簡易なものだと、十字にかませているだけですので

自立はできるのですが 接触するなど力が加わると、

脚部分に大きく負担がかかり、パキッとヒビが入ってしまいます。

また、熱で膨張する性質のため、気温の変化で脚部分に圧力がかかり割れることもあります。

【対策法】

→脚部分の負担を分散させるために、接点を大きくしたり面で支える方法に変更する。

・大きな破損(テープ補強)

人が接触する頻度が高いところに設置するのは危険です。

落下すれば確実に割れますし、破片はガラスのように硬く鋭利です。

実際、アクリルパーテーションでケガをする事故が多発しており

企業内でも労災案件が増加しているそうです。

【対策法】

→パーテーション形状を変更。もしくは設置場所変更。

アクリルパーテーションは用途や環境によって形状が重要であることがわかります。

さらに、やたら気を遣ってメンテナンスする必要なんですね。

「もういいや、諦めよう…」

という声が聞こえてきそうです。

実は、もっと簡単に長持ちさせることが可能です。

それは 【材質の変更】です。

透明の板は、アクリルだけではありません。

塩ビやポリカーボネートなど、アクリルより強度があり溶剤に強いものを選択すればよいのです。

それぞれ用途と環境に合わせた材質でパーテーションを設置すれば

長持ちさせることも、注意しながらメンテナンスする必要もありません。

弊社で推奨している材質は【塩ビ製パーテーション】です。

塩ビパーテーションについては、別ページでご紹介いたしますね。

アクリルパーテーションの買い替えについて、

悩んでいらっしゃるオーナー様はご検討いただければ幸いです。

「できない」理由を探さない。

開発試作アリスは「できない」理由を探しません。

「どうしたらできるのか」を考えて行動します。

開発ものづくりアリスのAction_guideline。

起業した時に定めた行動指針のひとつです。

開発ものづくりアリスになぜ仕事を発注していただけるのか?

たくさんある会社様から選んでいただける理由をお客様に確認してきました。

結果、もっとも多かった理由。

それは、他社とは違って、できない理由をもっともらしく言わず、

どうしたら実現できるのか考えてくれるからというものでした。

これからも未来に向けた開発ものづくりで、何とかする覚悟を決めて、

おNEWに挑戦したいと思います。

TPX(PMP)の板からシャーレっぽい形のサンプルを

切削加工で製作している動画です。

素材は耐熱性の高い透明樹脂ポリメチルペンテン。

耐薬品性や耐スチーム性が高く滅菌処理も問題なし。

医療現場や理化学実験器具など用途が広がっている新素材です。

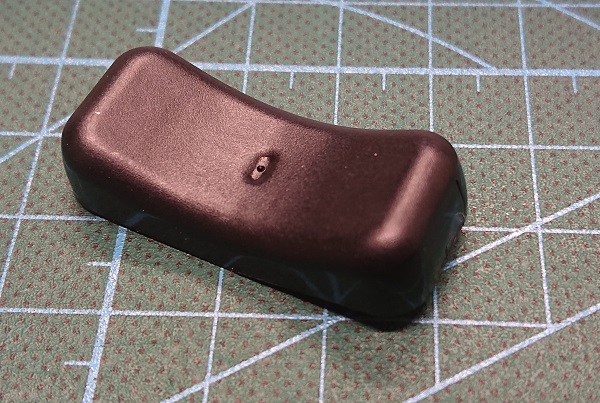

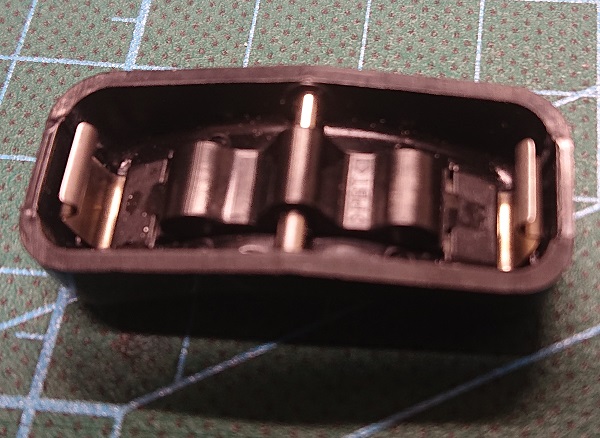

設計変更や改造に強い試作金型

数が少ない量産部品や量産試作部品は、試作金型でのインジェクション

射出成形にて製作しています。

試作金型は、あくまで試作検証用であったり、少ない数の部品を安価に

製作する事を目的としています。

設計ミスや不具合などのスピーディーな修正に適しています。

設計ミスや不具合などのスピーディーな修正に適しています。

基本的に加工性の良いアルミ素材で製作されており、シンプルな

金型構造で設計しているため、突発での金型改造や設計変更に効果を

発揮します。

また金型の流用も可能で、基本ベースの形状が同じであれば、

必要な部分を改造でき、コストダウンにつながります。

プラスチック樹脂部品の試作で量産試作品サンプルを製作する場合は

開発試作アリスにお気軽にお声かけ下さい。

製品は本型と同じなので、大量な数を生産しないプラスチック樹脂部品の

製作にも適しています。

試作金型での部品製作はお気軽にお声かけ下さい。