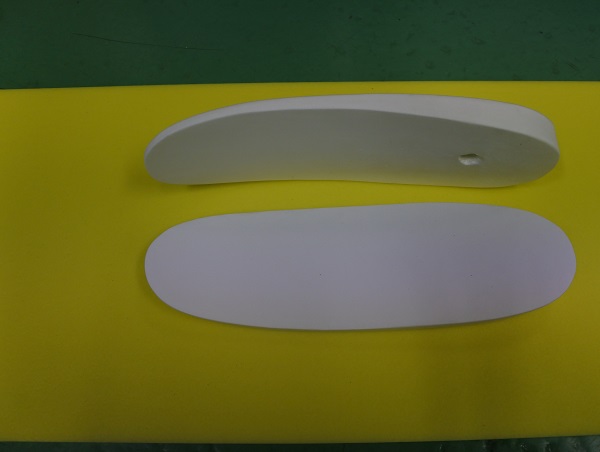

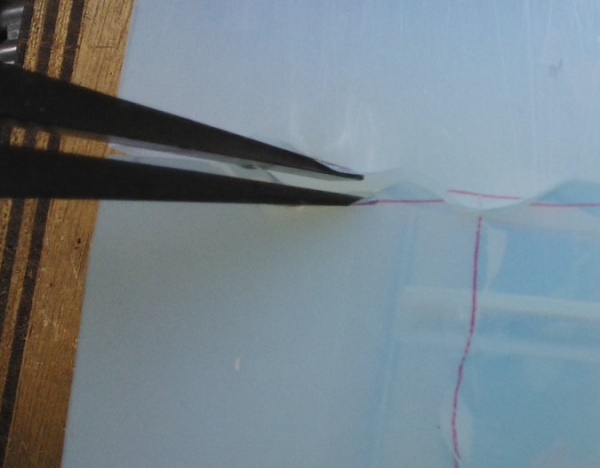

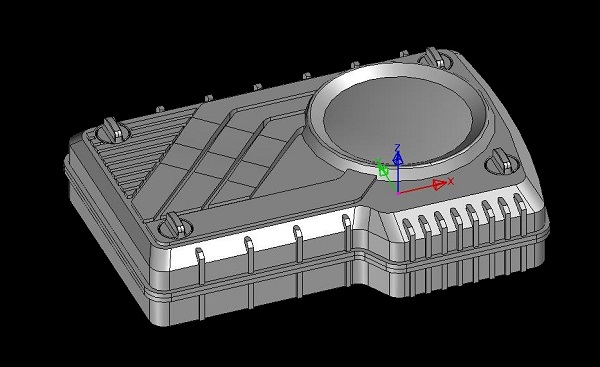

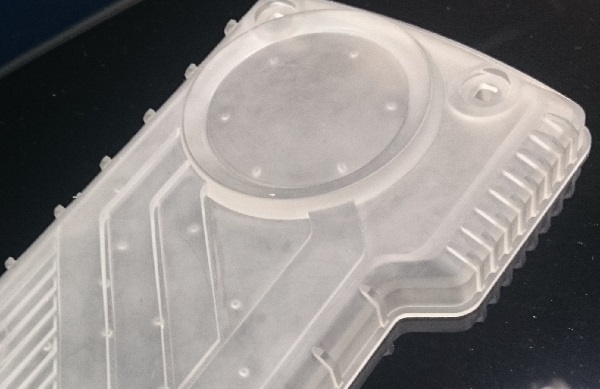

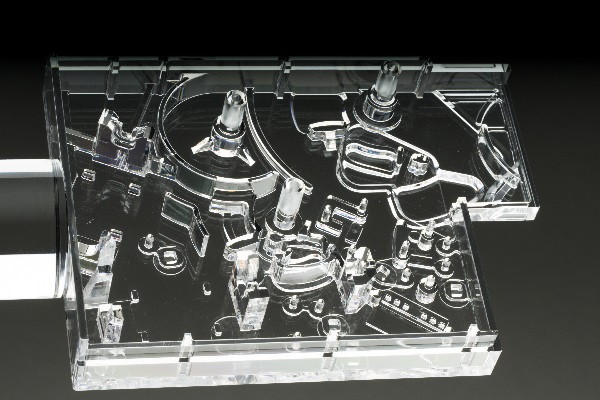

EVA3D形状を切削加工

切削加工に特化した開発ものづくりアリス。

EVA樹脂を切削加工できることも強みになっています。

お客様からEVA樹脂の切削加工ができる会社はアリスしかないと

何度か言われました。

希少価値が高い技術なんだと思います。

切削加工では問題となる表面の仕上げレベル。

画像レベルでは仕上げる技術を有しています。

※形状によっては仕上げることができない場合もございます。

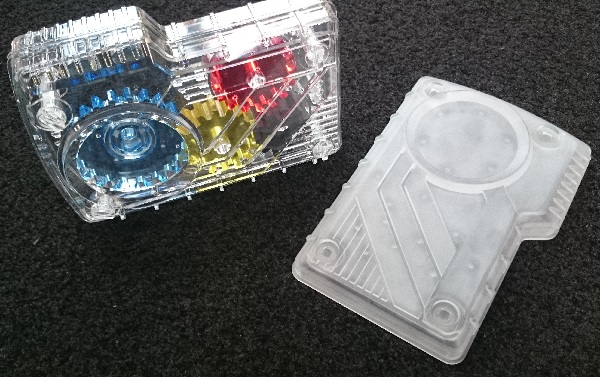

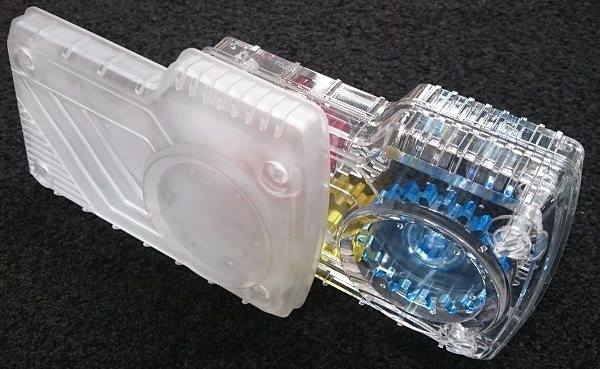

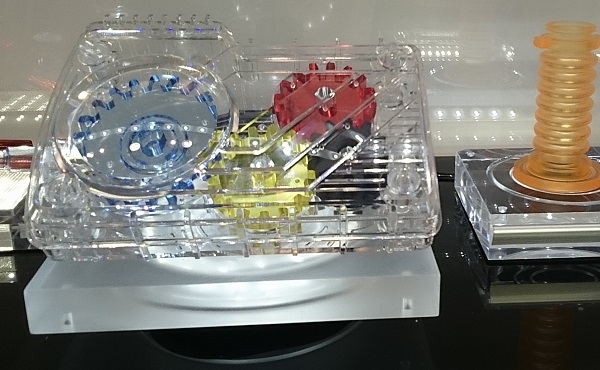

真空注型品の製作

色が着いてるのがキャラクターの原形。

シリコンゴム型で真空注型して転写したのが白と透明です。

転写はウレタン樹脂で、硬質と軟質があります。

硬質は普通のプラスチックみたいな感じです。

軟質がゴムです。

ウレタンゴムの場合は30度~90度の範囲で対応できます。

※もう少し広範囲に対応できる場合もあります。

エポキシ樹脂も真空注型できます。

シリコンはシリコン型に同化するので、アクリル型を使って注型しています。

ゴムの試作は、アリスにお気軽にお声かけ下さい。

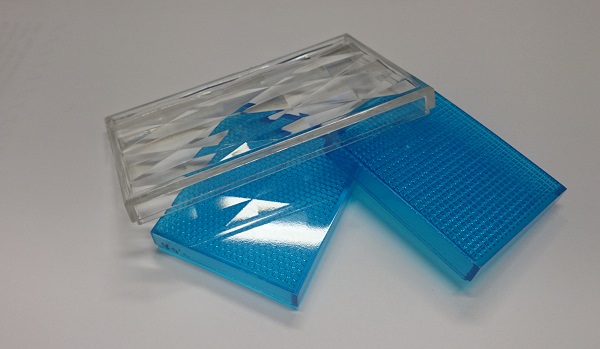

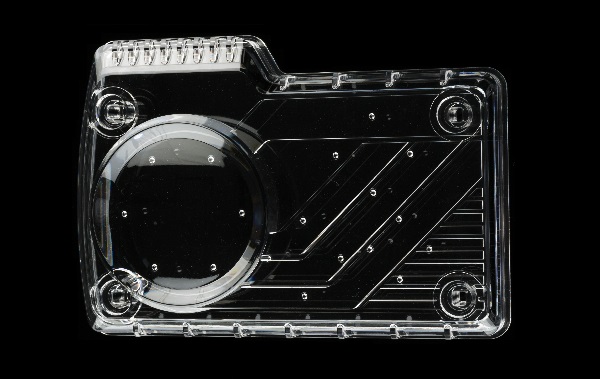

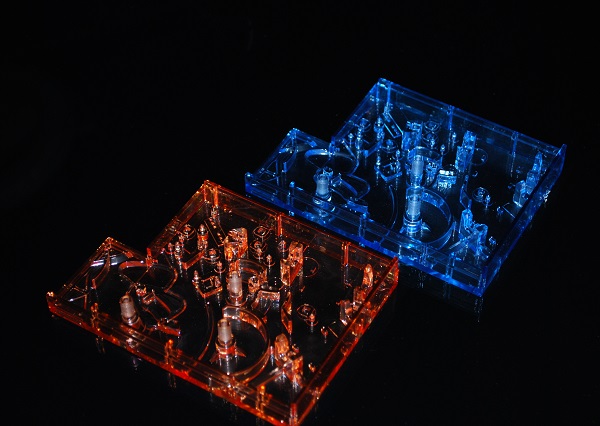

PC(透明)高透明化処理

ポリカーボネート(透明)高透明化処理は(株)アリスの強みであり、

定番のひとつです。

アリスはアクリルや塩ビ、ポリメチルペンテンなども含めた、

高透明処理の技術を磨いていきます。

アクリル(透明)切削加工の動画をユーチューブにアップ

しましたので、ぜひご覧下さいませ。

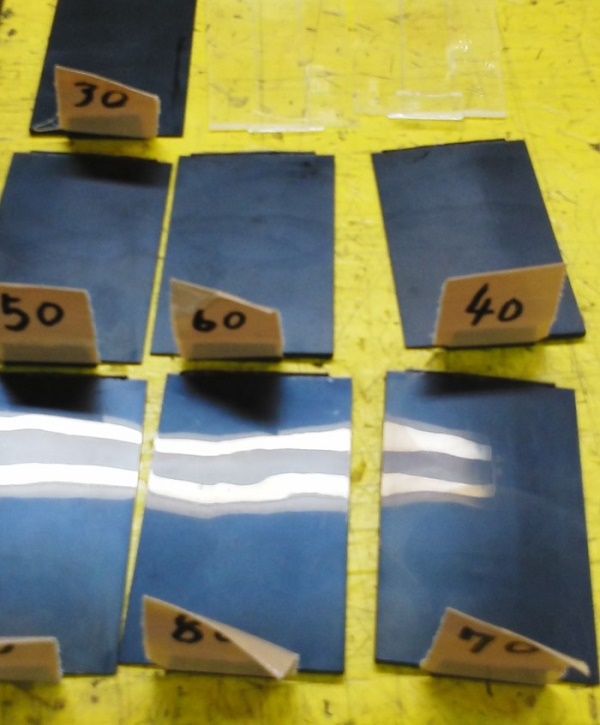

ウレタンゴム注型品の透明度

開発試作アリスは透明加工品にこだわっていきます。

右側はABS(透明)を半分だけ切削加工した透明度サンプルです。

パッと見はアクリルやポリカーボネートと変わりません。

素材が進化しました。

画像左の円筒形状はウレタンゴムサンプルです。

素材の透明度がアップしています。

かなりの年月で黄変するといった劣化もしなくなってきました。

シリコンゴムの透明度も上がっていますがサクくてまだ使えません。

ウレタンゴムの進化も凄いです。

新素材で創る開発試作は、(株)アリスにお声かけ下さい。

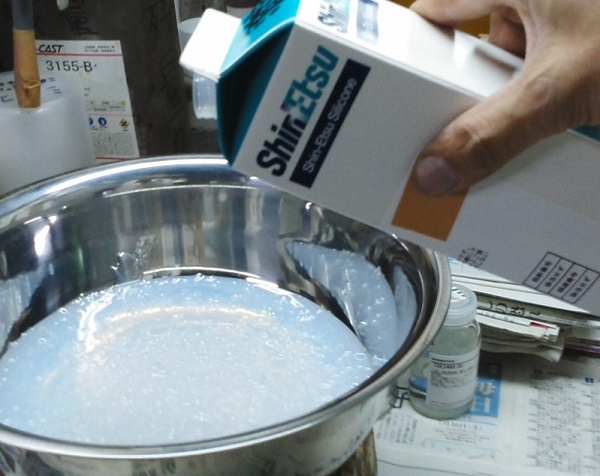

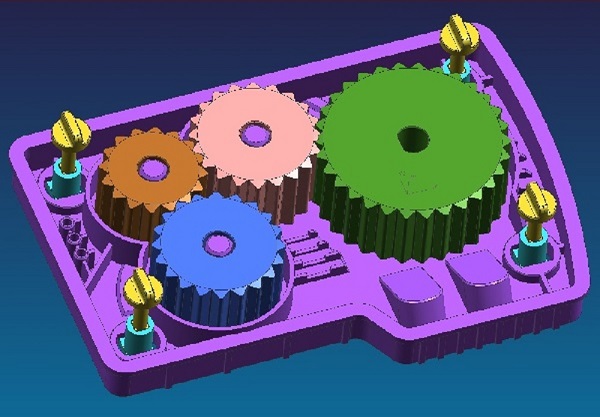

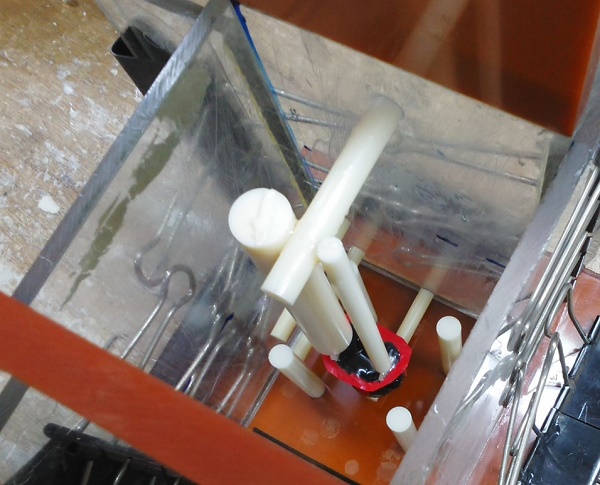

真空注型のシリコン型の製作

液体のシリコンを温めて準備したシリコンゴム型を作る型に流し込みます。

しっかりシリコンが固まるまで待ちます。

転写する部品を正確に製作した注型マスターをシリコンの中にセット。

真空注型のマスターは切削加工や3Dプリンターで製作します。

固形化するとシリコンゴム型を作る型から取り出します。

そのシリコンブロックを切って分割して離型できる型構造としていきます。

このキャラクターのシリコンゴム型は3パーツに分けました。

注型マスターも取り出して型が完成です。

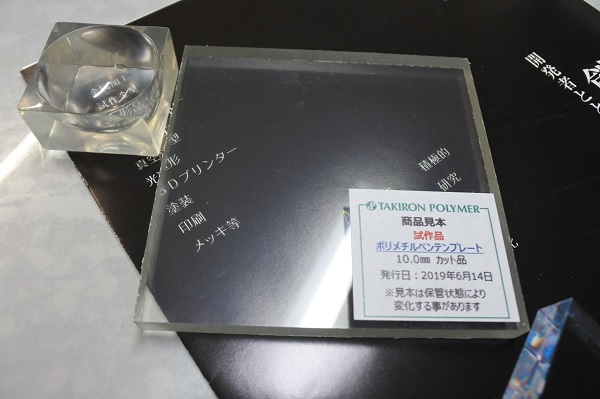

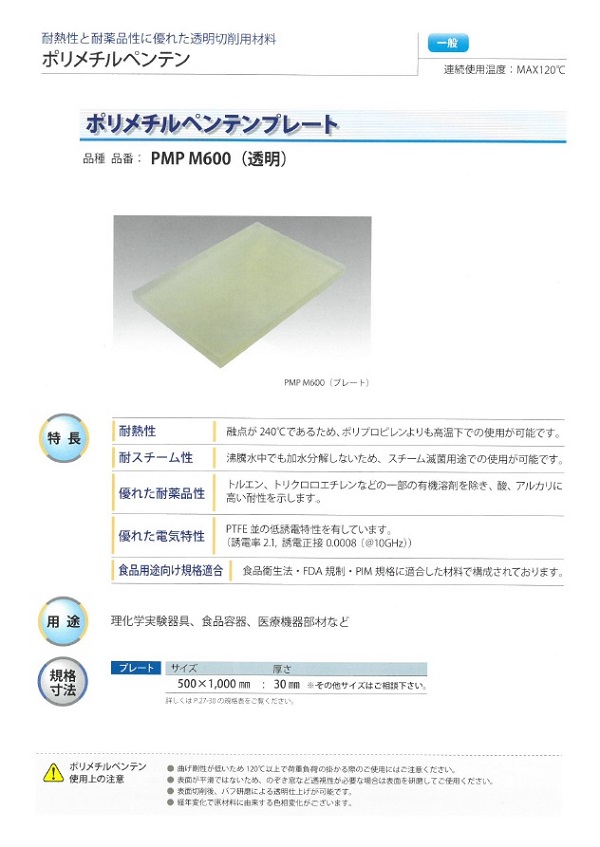

優れた電気特性のTPX(ポリメチルペンテン)

耐熱性&耐薬品性に優れた透明素材_TPX(ポリメチルペンテン)です。

主な用途は、電気・電子部品、 食品包材、食器、化粧品容器、

産業材各種、実験器具などです。

低誘電特性に優れていて、絶縁性が高いフッ素樹脂と同等の

絶縁性があります。

電気・電子部品の素材として用途が広がっています。

TPX(ポリメチルペンテン)の板からシャーレっぽい形のサンプルを

切削加工で製作している動画です。

素材は耐熱性の高い透明樹脂ポリメチルペンテン。

耐薬品性や耐スチーム性が高く滅菌処理も問題なし。

電気特性も優れており軽い。

食品用途に向けた各規格をクリア。

ぜひ、動画をご覧下さい。

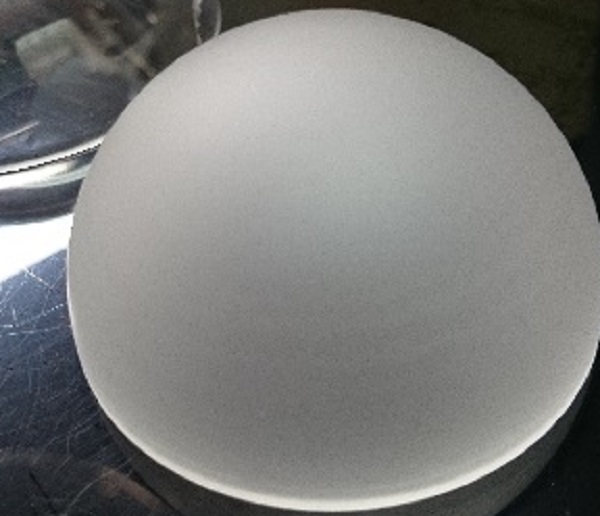

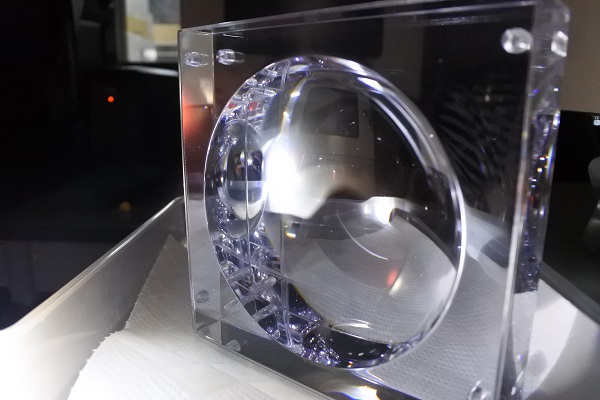

隠れたロジックを解き明かすことが加工技術を進歩させる

どういう方法で作っているんだろう?

自分の経験や知識では、作り方がわからないもの。

その不思議なものを発見するたびに、魔法で加工したように感じてしまいます。

ですが、私たちは開発試作のものづくりに携わるプロフェッショナル。

知ってしまった限りは、その加工方法を未知から既知に変えなければ

いけません。

科学者のように、隠されているロジックを解き明かす必要があります。

ロジックを発見して初めて神秘を感じなく物理と変化します。

すべてを科学で解明することができませんが、存在するものは必ず作れます。

原理原則を研究分析で見つけて、ロジックを熟練していくこと。

それがアリスの加工技術を進化させる考え方だと思います。

画像の半球は、ポリカーボネート(PC)を切削加工して、製作しました。

その表面を綺麗に磨き、透明化処理することがアリスの武器です。

この加工技術も研究分析を繰り返してロジックを熟練した結果です。

ロジカルシンキングがものづくりの基本ではないかと思います。

真空注型のシリコン型を製作準備

真空注型とは、原形からシリコンゴム型を使って転写する開発

ものづくりの方法です。

今回は、このキャラクターのおもちゃを使って真空注型で転写します。

まずは、原形を使ってシリコンゴム型を製作する準備。

液体のシリコンを流し込むシリコンゴム型の型が完成しました。

液体のシリコンを流し込んで、シリコン型を製作します。

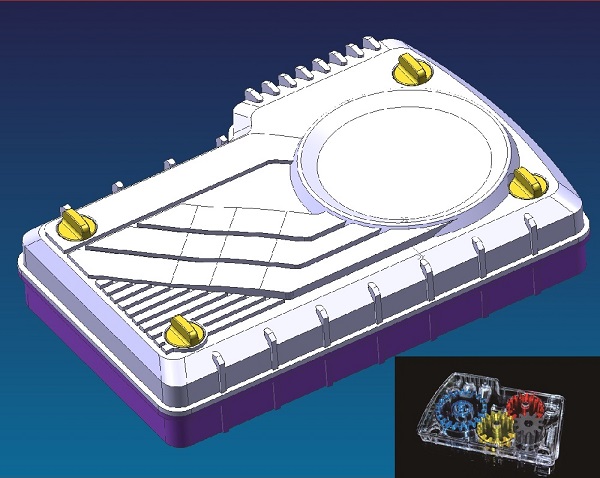

独自の透明化処理技術で切削加工品を仕上げる

ポリカーボネート(PC)やアクリルの透明化技術に強みがあります。

TPX(PMP)やPBTガラス入りなども表面を磨く仕事をしています。

医療関係や自動車関係のお仕事です。

この画像は市販されているコップを3Dスキャンでデータ化。

透明アクリルのブロックから切削加工して形を再現して、

表面を磨き、透明化処理したものです。

分厚いと迫力があります。

透明切削で製作する高透明部品はお気軽にお声かけ下さい。

できる限り透明化させていただきます

透明切削+透明化処理技術で美しく仕上げる

透明切削加工で表面を美しく仕上る機械加工技術。

その創りたい繊細なカタチを崩さず、形状を忠実に仕上ること。

それが開発試作では重要な技術となります。

切削加工で残る刃物跡。

このツールパスと呼ばれる段差を、可能な限り小さく

するよう切削加工をコントロールする技術。

そこに、機械加工で忠実に加工されたカタチを、

そのまま変えず仕上ていく手加工の匠の技。

機械加工で創る透明加工品は、すべての工程に高い技術力が必要です。

そして、開発エンジニアの工学的な基礎知識や品質にプライドがないと

美しく創ることができません。

透明機械加工部品はぜひ(株)アリスにお声かけ下さい。