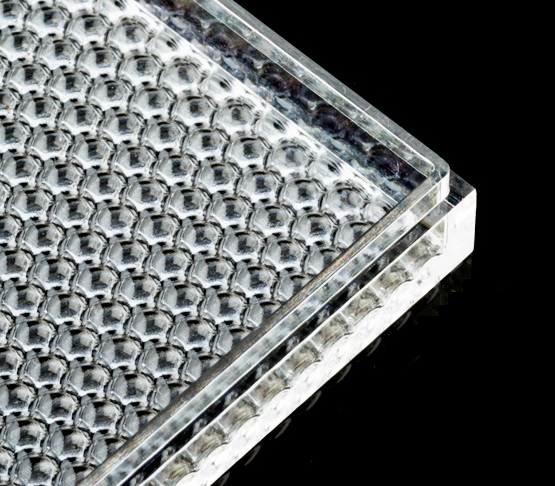

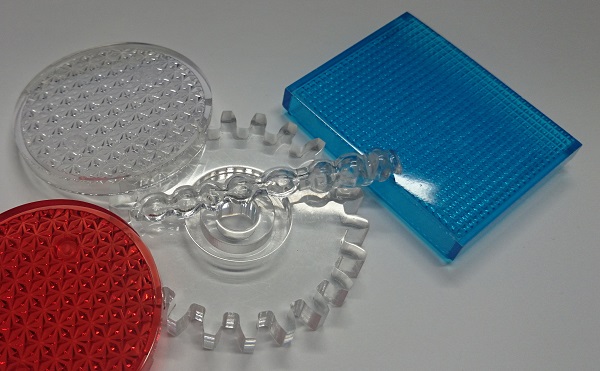

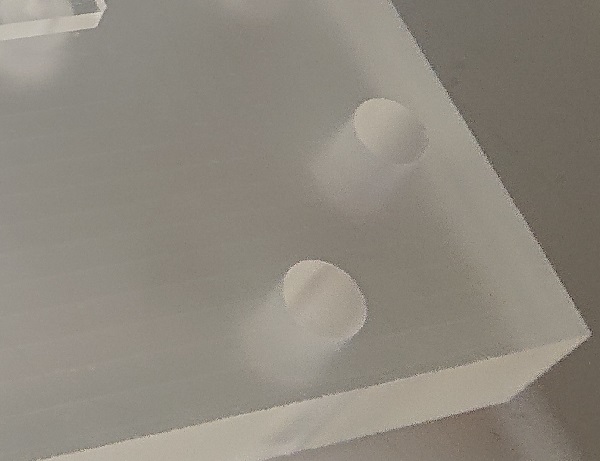

アリスのPC(ポリカーボネート)レンズカット加工

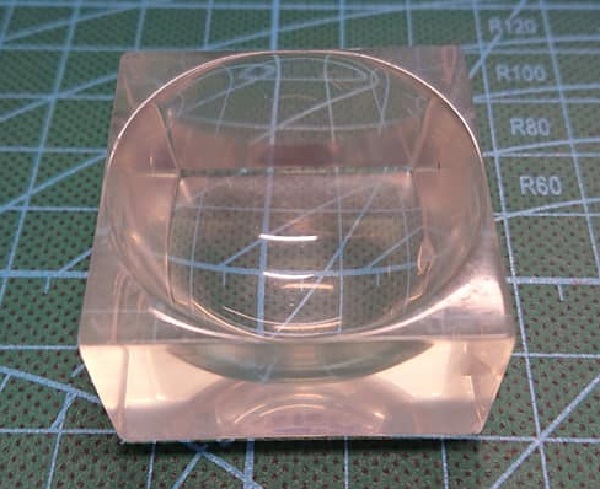

PC ( ポリカーボネート))を切削加工して製作したアリスの

オリジナルサンプル。

レンズカット加工部は磨きレスですから、データのカタチに

もっとも忠実に再現できます。

レンズカットはカタチが重要。

切削加工仕上で磨きレスが理想。

磨きレス仕上げのメリットは、それだけではありません。

人件費が抑えられて、安価にご提供できます。

それに納期的にも1~3日間は短縮できます。

王道の技術はすべてに優れています。

品質・価格・納期の3拍子揃ったレンズカット加工をアリスでは実現

しています。

レンズカット加工で創る試作モデルやライティングモデルは、

ぜひアリスにお任せ下さい。

誠実に開発ものづくり

開発試作アリスでは、今できる精いっぱいの「誠心誠意」で

「誠実」な開発ものづくりをしています。

私が魅力を感じる人。

それは、「誠実」な人。

自分もそうありたいし、その人の「誠実さ」に気づいたとき、

その人が輝いて見えます。

☆誠意=私利・私欲を離れて、正直に熱心に事にあたる心。

まごころ。

「誠意のこもった贈り物」「誠意を示す」「誠心誠意」

☆誠実=私利私欲をまじえず、真心をもって人や物事に

対すること。また、そのさま。

「誠実な人柄」

byデジタル大辞泉

誠心=偽りのない心。まごころ。

byデジタル大辞泉

アリスでは、今できる精いっぱいの「誠心誠意」で「誠実」な

開発ものづくりをしています。

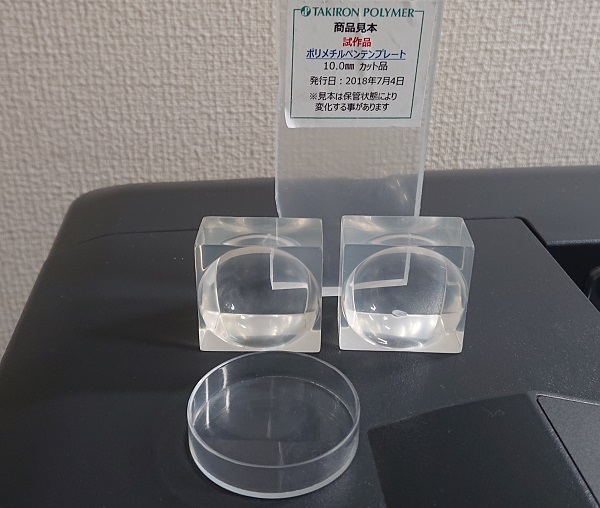

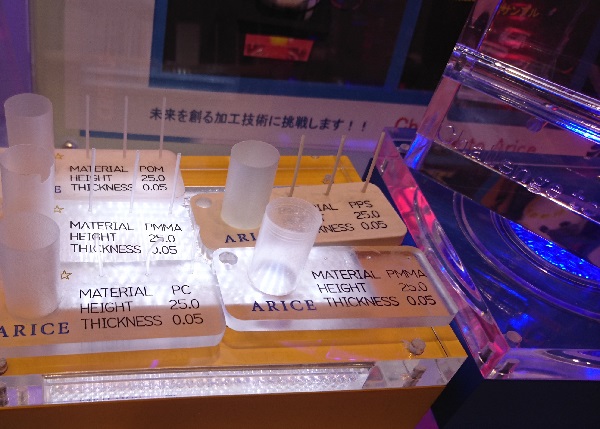

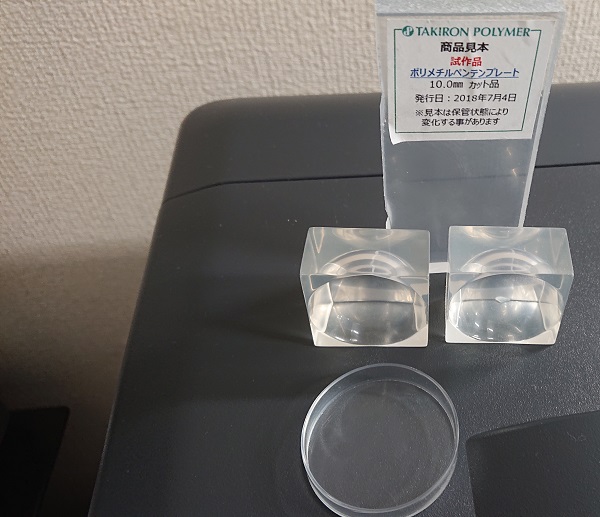

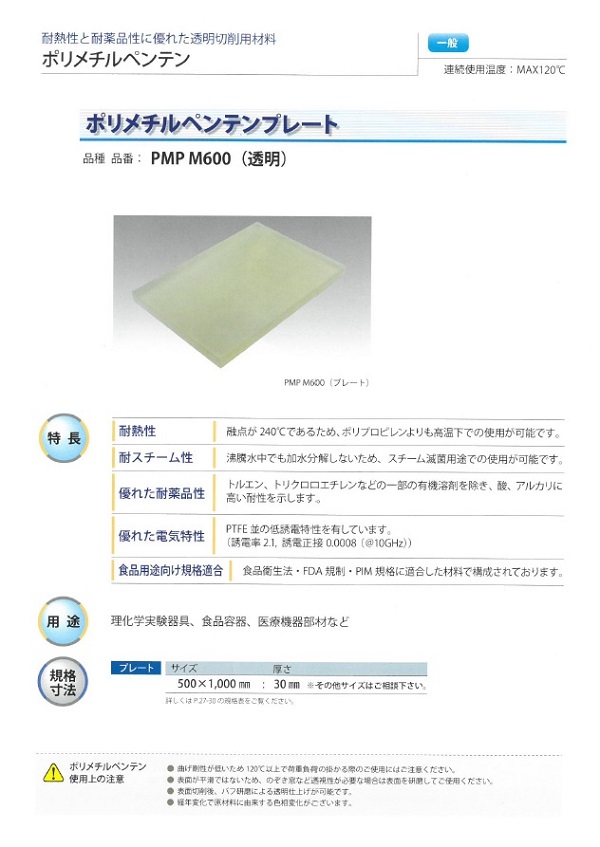

TPX(ポリメチルペンテン)の機械切削加工実績

溶剤や熱に強く、剥離性に優れ、軽い透明樹脂のTPX(ポリメチルペンテン)

食品衛生法もクリアした、その素材は、食品容器や食品機械、医療機械や

医科学器具、ラボ用品などに使用されています。

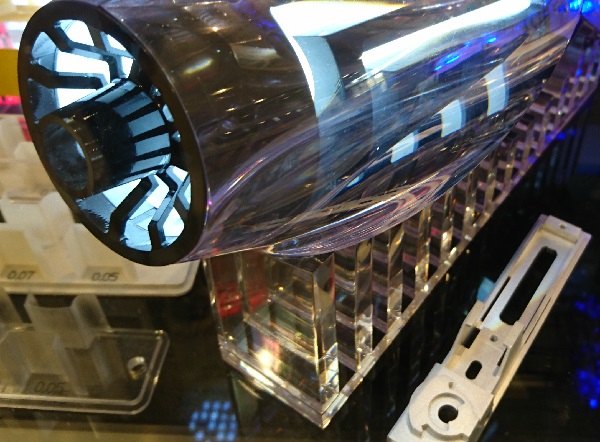

(株)アリスの実績では、医療機械のガラスからの代替でパイプ形状の

可視化部品や、食品機械の可視化部品、これもパイプ形状でした。

複数の家電業界の大手メーカー様からの依頼でも、可視化部品としてパイプ

形状の試作品を製作しました。

数量は、数個からスタートして、量産試作の100個まで製作しました。

量産はメーカー様の工場で行うため試作から量産試作品の製作

までの範囲で対応致しました。

医療機械メーカー様では、これまた筒形状で、透明性を活かして

光を入光して先端を光らせるという試作品から量産試作品までを

製作しました。

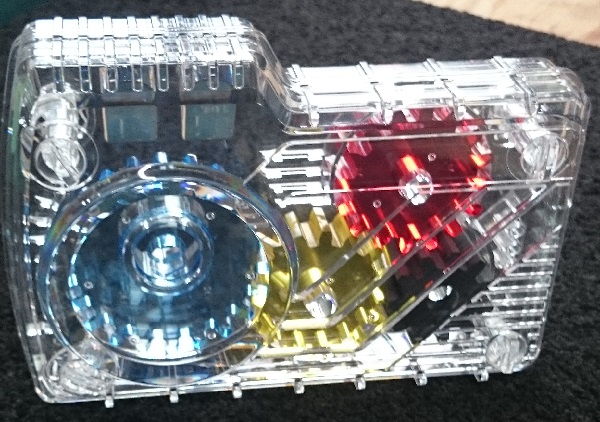

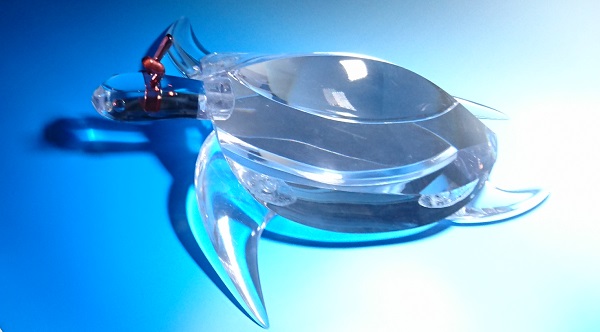

開発ものづくりアリスのマスコットキャラクタ

開発ものづくりアリスのマスコットキャラクター。

数年前に考えて製作した「カメウサギ」です。

カメのように実直でコツコツ進む。

でも、ウサギのようにスピーディーに。

確実に急いでする!!

相反しますが、それを表現したキャラクターです。

難しいと思って取り組めば時間がかかります。

簡単だと思い込んで取り組めば、驚くほど早くできるようになります。

それも毎日淡々と取り組んでこそ。

一日一日を大切に真剣に取り組む。

毎日、どう取り組んでいくのかを模索して作業を創意工夫。

最速を目指すために一日一日を大切に過ごす。

それを伝えるために製作したキャラクターです。

「研究開発」での開発ものづくりは、未来を創る仕事

開発試作アリスは、「研究開発」で必要となるものを創る仕事を

していますが、それは未来の世界を創る仕事だといっても過言では

ありません。

先行開発や原理試作では、アリスが創る試作サンプルで、未来を

探している訳です。

プラスチック樹脂、アルミ金属、ゴム、マグネット、セラミック、ガラス、

カーボンなどたくさんの素材で開発試作モデルを創ります。

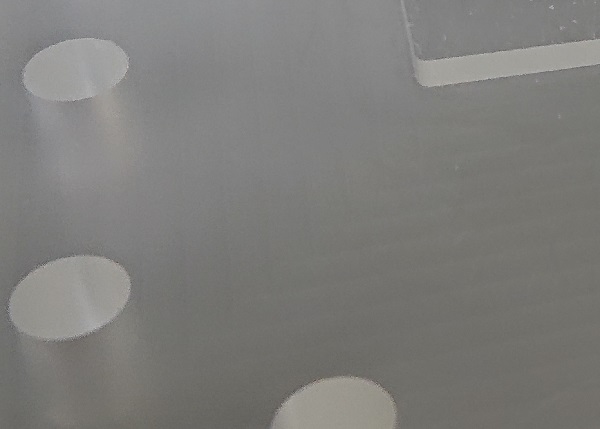

※画像はTPX(ポリメチルペンテン)です。

アリスは、研究開発を通じて、人にやさしい社会を創り貢献したいと思います。

匠の技をデジタルデータ化

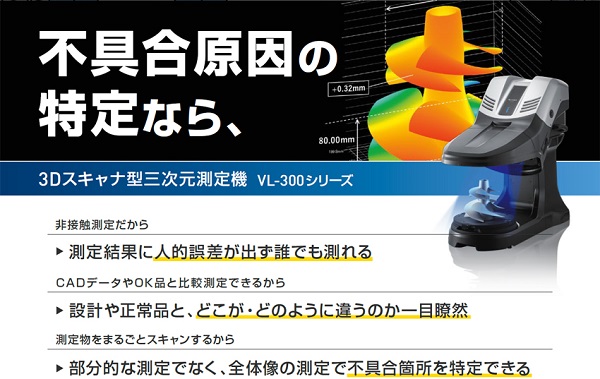

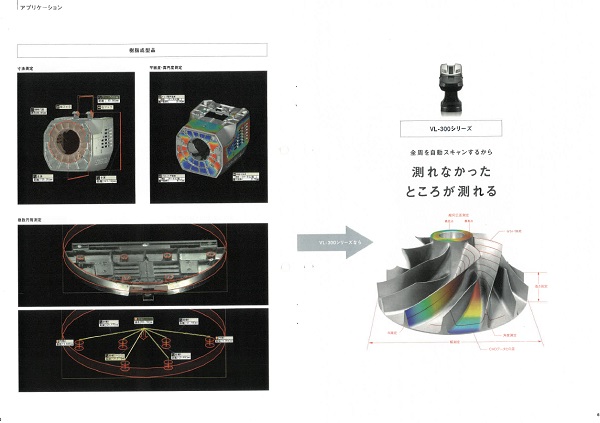

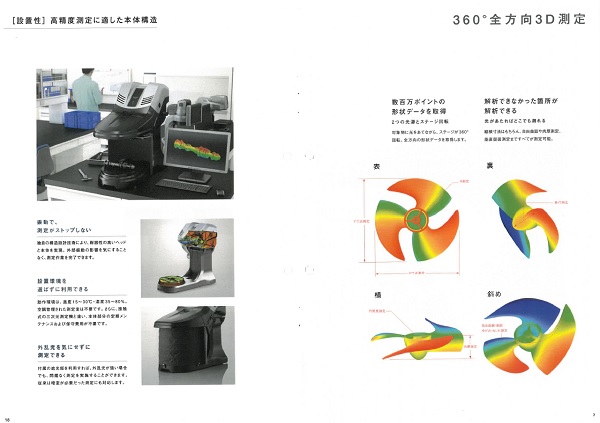

最新の3Dスキャナ型三次元測定機VL-300を納入しています。

現物をスキャンできる測定器。

職人さんの手作業で仕上げた物が、廃業や引退、中国からの

国内生産切り替えなど、現物からのデータ作成や検査に

役立っています。

3Dスキャンは時間が掛かりませんが、その点群データをCADで使える

データにするスムージングに時間が掛かり、リバースエンジニアリング

の費用は高額でした。

それがリーズナブルにできるようになり、ご発注も増えました。

匠の技をデジタルデータ化していく。

3Dデータがあれば、どこでも間違いなくものづくりができます。

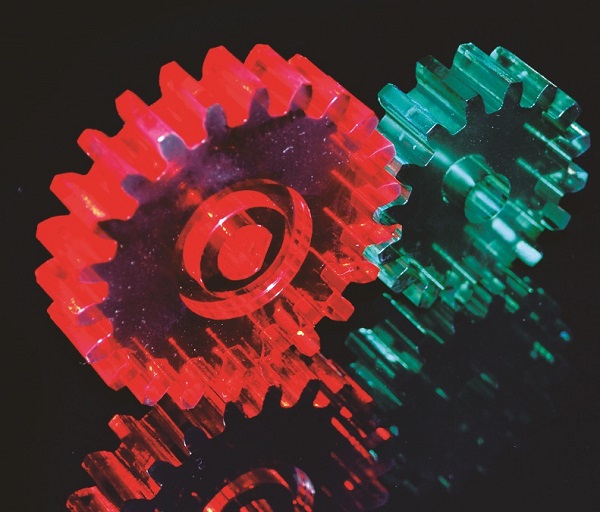

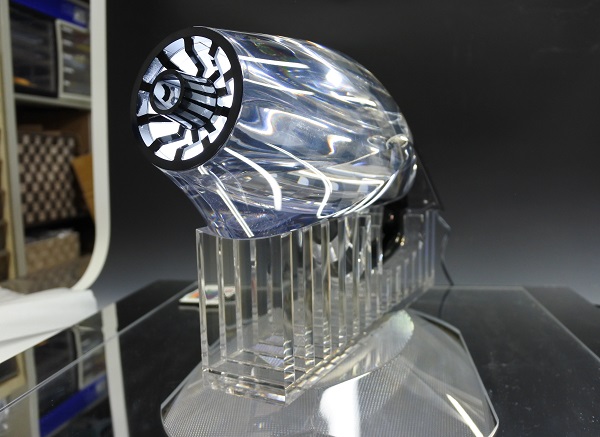

透明切削の技術を維持する

開発試作アリスは透明切削を得意加工としています。

材質は、ポリカ―ボネート(PC)やアクリル、ABSなど透明ブロックから

マシニングセンタで削り出して、部品や試作モデル、治具などを製作します。

透明切削を得意加工とするために、専用の刃物や設備、道具など

揃えています。

また透明に仕上げる匠の技を工学的に分析したデジタル技術で磨き上げます。

透明仕上の技術は、熟練すればするほど、磨きがかかる技術。

日々の訓練や実務での経験が進化させていく、継続しなければ

すぐに劣っていく技術です。

これからも透明試作を継続してご発注いただくことで、更なる

透明度の高みを実現させていく所存でございます。

透明切削で創る可視化部品や透明試作モデル、治具などの加工はぜひ

アリスにお声かけ下さい。

made_in_Higashiosakashi な品質であること

(株)アリスは、made_in_Higashiosakashiな品質を作り続けます。

東大阪品質とは、低コストを智恵と工夫で実現して低価格で優れた

品質を創るイメージ。

低価格の意味合いは、価格に対して品質がとても満足できるので安価に

感じるという値打がある価格という事。

昔の日本型経営マネジメントの特徴。

終身雇用・年功序列・強い帰属意識。

それがダメだと言われて崩壊し続けてきましたが、日本の優れた経営

マネジメント手法だと思います。

但し、競争の原理をベースにしなければいけません。

年功序列に先輩ほど能力が優れている。

そういう教育や能力アップのシステム化。

評価のもっとも重要なところに能力を入れる。

まあ能力と言っても人間力や情熱などもあって評価が難しいでしょうが。

和の精神、チームワークを大切にして創意工夫による生産システム

構築による優れた品質を生み出す風土。

それが、made in japanだとするとmade in higashiosakashiは家族的な

会社&ネットワークを活かして幅広く対応する事。

特に開発試作でのモノづくりは、チームワークが重要です。

様々な素材を機械加工しています。

部品や治具、プロトタイプ試作サンプルも含めてお気軽に

お問い合わせ下さい。

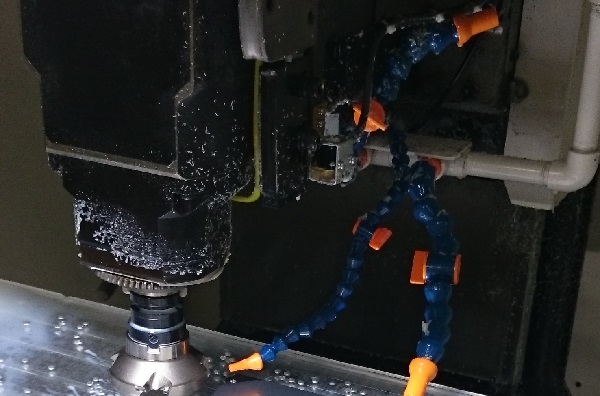

最新のテクノロジーと匠の技をバランスよく両立

開発試作アリスは最新と伝統を両立させて、メイド・イン・ジャパン

として誇れる開発ものづくりを実現していきます。

年々、進化するCAD/CAMシステムやCNC工作機械。

その最新のテクノロジーを活かしながら、

長年受け継がれてきた職人技に日々磨きをかける。

「新しき道具」を常に取り入れ、古き良き、「伝統の技術」を

大切に継承していく。

そうして初めて、進化していく時代の最先端にあるR&Dのための試作、

ものづくりに対応できる。

常に次世代に突き進む情熱と勇気、考え抜いた智恵が、

素晴らしき新商品開発のクリエイティブな開発ものづくり。

世界でひとつしかないあたらしい試作品たちの製作を実現できる

と信じております。

開発ものづくりで部品や治具、試作サンプルの製作は、ぜひアリスに

お気軽にお声かけ下さい。

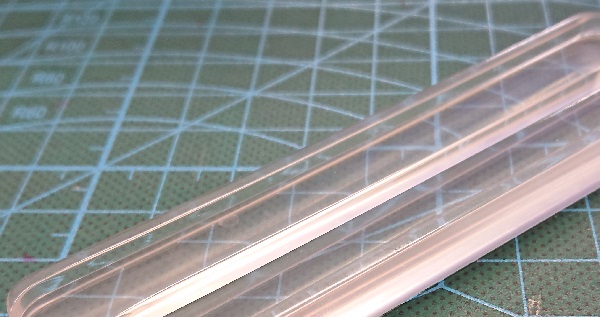

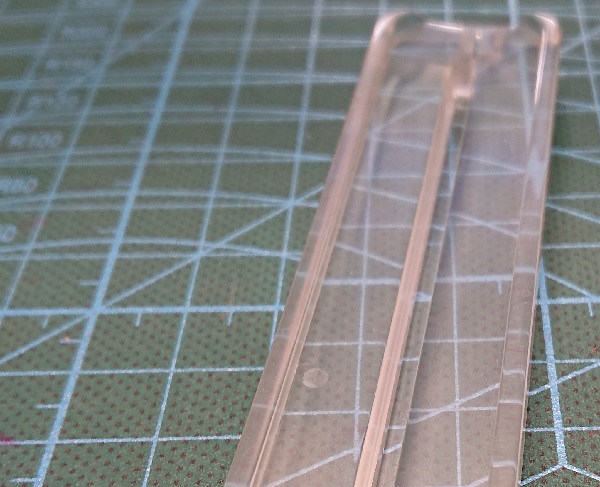

低密度で軽いポリメチルペンテン (TPX)です。

耐熱性&耐薬品性に優れた透明素材。

TPX(ポリメチルペンテン)を機械加工して部品や治具、流路などを

製作しています。

主な用途は、電気・電子部品、 食品包材、食器、化粧品容器、

産業材各種、実験器具などです。

ポリメチルペンテンの熱可塑性樹脂の中で最も密度が低く、

他透明樹脂と比べ、大幅な軽量化が可能となります。

この特性を活かして、ルアーやレジャー用品、最先端の

電気・電子部品、食器容器、化粧品容器、実験器具など

に使われています。

光線透過率も高く、融点が220°C~240°Cと耐熱性にも優れ、

剥離性、ガス透過性、耐薬品性と実に多くの特長を持っています。

それに吸水性が少なく、スチーム性が高いので、繰り返し行う

滅菌処理に使えます。

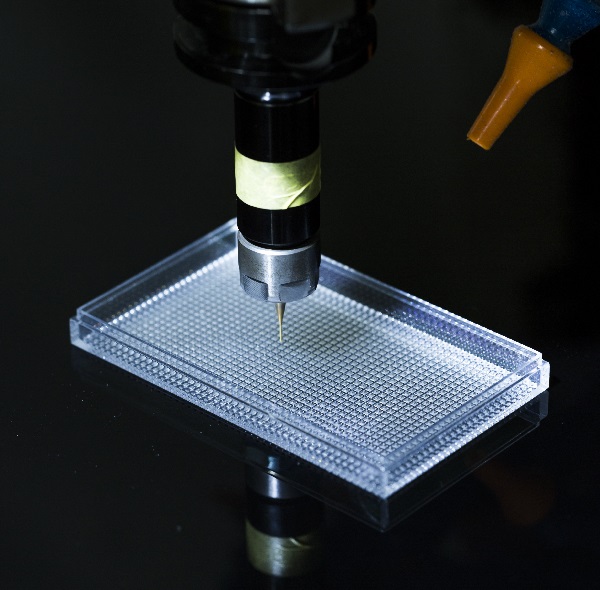

TPX(PMP)の板からシャーレっぽい形のサンプルを

切削加工で製作している動画です。

素材は耐熱性の高い透明樹脂ポリメチルペンテン。

耐薬品性や耐スチーム性が高く滅菌処理も問題なし。

電気特性も優れており軽い。

食品用途に向けた各規格をクリア。

ぜひ、動画をご覧下さい。