学びが多い開発ものづくり

開発ものづくりアリスは、さまざまなメーカーエンジニア様の

開発ものづくりに貢献しています。

開発ものづくりは、常にあたらしいトライ要素がある現場です。

原理試作/先行開発→試作→量産試作→量産といった

開発プロセスで必要となるものを製作しています。

新しい生産ラインの省力化機器用治具。

量産部品や開発試作サンプル。

組立なども含めて、さまざまな開発ものづくりに貢献してきました。

開発ものづくりは、ぜひ(株)アリスにお声掛け下さい。

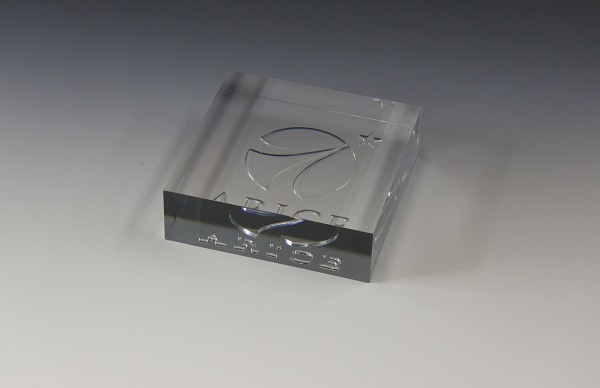

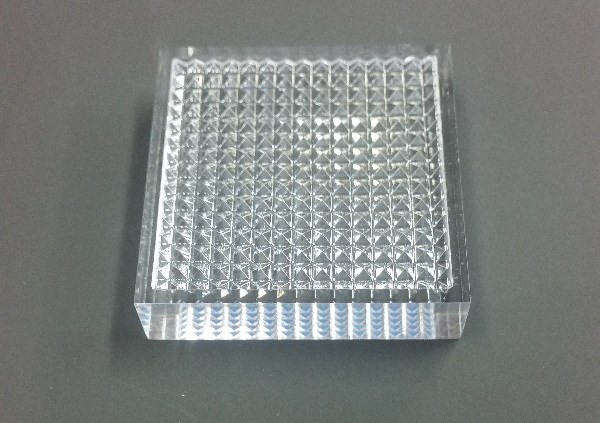

ポリカーボネートの透明化処理

ポリカーボネートはアクリルと違って磨いても、画像ぐらいの

透明にしかなりません。

研磨しても、透明度は高くなりません。

溶剤で透明化処理すれば、高い透明度になります。

但し透明化処理は、サラッとしないと透明度が高くなってもクラックや

形状のダレが発生します。

透明化処理は一瞬で行う。

でも高透明に仕上げる。

相反するところですが、考え抜いて改造した透明化処理の専用設備が

一瞬の透明化処理を実現して呉れます。

当社では職人の技術や勘に頼らず、設備力で安定した品質をキープ

しています。

経験の多い少ないや、手先が器用だとか、個人差で品質がバラつく

ようでもプロフェッショナルの仕事とは言えません。

設備力と安定した作業手順で、熟練した職人以上の品質を実現します。

ポリカーボネートの透明化処理はぜひお声かけ下さい。

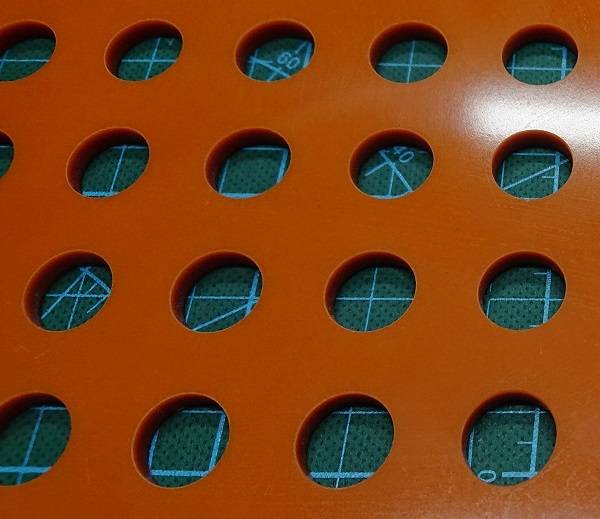

ベークライトの機械加工を行っています。

ベークライトを機械加工する企業が減ってきている。

お客様や外注先様からよく聞きます。

理由は、機械が痛むからだそうです。

切削した時の削り粉が人体に良くないからとも聞きます。

もうベークライトの機械加工なんて昔ばなしだという極端な話もあります。

(株)アリスでは紙も布もベークライトはよく削っています。

加工後は機械の清掃をしているので、痛むという実感はありません。

それに、現場スタッフはいつもマスクを着けています。

機械は扉を閉めて機械加工しますので、粉塵が舞う事もありません。

ベークライトの機械切削加工はお気軽にお声かけ下さい。

1個でも数百個でも問題ありません。

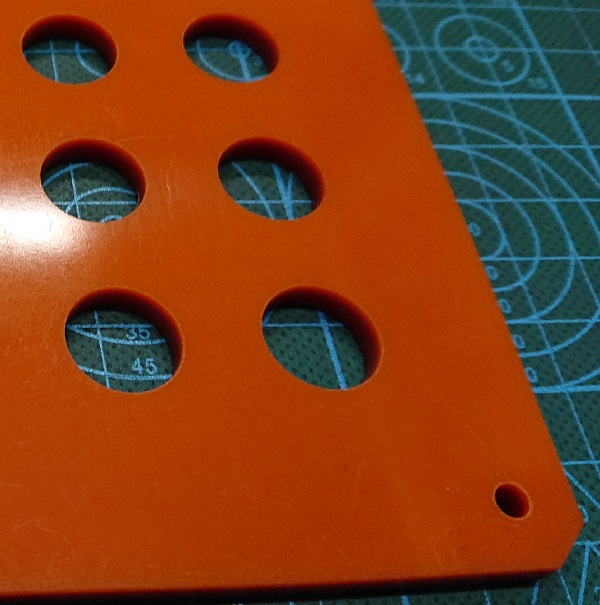

簡易治具で追加工を安く早く対応!!

開発ものづくりアリスでは、現物を加工して改造する追加工を

得意としています。

現物を加工するには、位置決め&加工用の治具が必要です。

その現物にベストフィットする治具を、シンプルに、素早く、

正確に作ることができるか?が、追加工の最大のポイントです。

追加工は、新しく作るより難しい場合が多々ございます。

開発部品が既存部品とあまり変わらないといったケースには

追加工が、安価で早く確実に対応できます。

追加工で作る開発試作部品は、ぜひアリスにお声かけ下さい。

株式会社アリスのご紹介

私たち株式会社アリスは、開発現場で起こる様々な課題を解決するための

技術に特化した開発エンジニアリング会社です。

デザインから機構設計、素材や形状の検討、試作サンプル製作による

機能検証から量産試作、製造まで対応しています。

プロフェッショナルの開発者様のご期待を超える開発ものづくりを

実現する事で、開発メーカー様や研究部門の皆様に貢献致します。

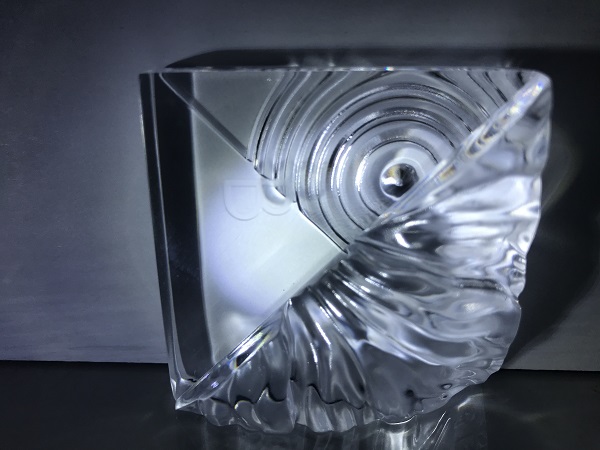

ポリカーボネート(PC)の透明切削加工の難しさ

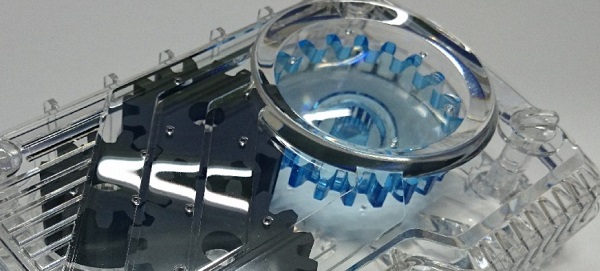

開発ものづくりアリスは、ポリカーボネート(PC)をCNCマシニング

センタや旋盤などで切削加工して透明パーツや治具、試作サンプルを

製作しています。

ポリカーボネート(PC)は透明切削すると白く濁ってしまいます。

磨きでは限界があり、綺麗な透明にはなりません。

いろいろな方法を試して美しく透明処理ができるようになりました。

これからも試行錯誤を繰り返しながら、更なる透明度の実現を

行っていきます。

加工テスト品を調べてみた結果、レンズ形状で透過率が89%弱。

89,6%というところが理想値なので、もう少しです。

ポリカーボネート(PC)部品の製作は、ぜひお声かけ下さい。

Arice Inc. Message CHARACTERISTIC アリスの特徴

CHARACTERISTIC アリスの特徴

Arice Inc. Message

最新のテクノロジーを匠の技で輝かせる

年々、進化するCAD/CAMシステムやCNC工作機械。

そのあたらしき道具たちを使いこなして創るものに

匠の技で磨きをかける。

最先端を極めながら、同時に伝統の技術を「職人の魂」と

ともにしっかり継承していく。

そうして初めて、進化していく時代を創るR&D試作、

お客さまの次世代の扉を開くクリエイティブに貢献する

ことができると信じております。

また地域の職人ネットワークとコラボしての、お客さまの

ご要望にはすべてに応えるという夢の実現に向かって切磋琢磨

していく所存でございます。

エンジニアやデザイナーの良きパートナーとしてアリスの技術力

や発想力を是非お役立てください。

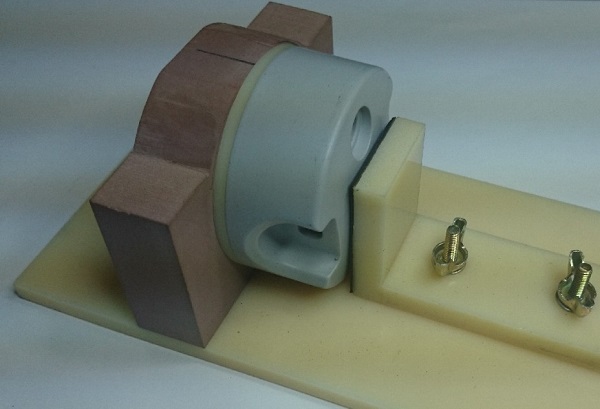

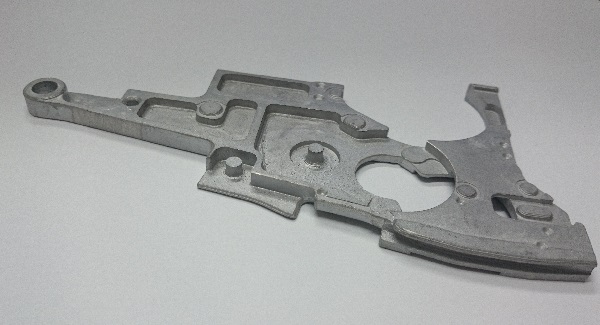

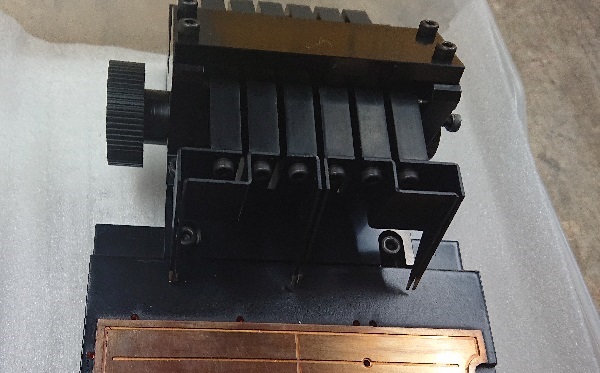

金属加工で部品や治具、試作部品など製作しています。

開発ものづくりを行うアリスでは、アルミやADC12、真鍮、銅、

SUSや鉄といった金属部品の製作を行っています。

治具や試作サンプルなど、様々なものをマシニングセンタや旋盤を

使って機械加工で切削します。

形状によっては、板金プレスやレーザーでも製作します。

数量が多い場合は、金型を製作してのダイカストで生産します。

アルマイトなどの表面処理が必要な場合はご指示下さい。

3Dデータや2Dデータ、図面、現物からでも製作可能です。

現物の追加工、改造、後加工も対応しています。

金属で作る試作品、治具、部品の製作は、お気軽にお声かけ下さい。

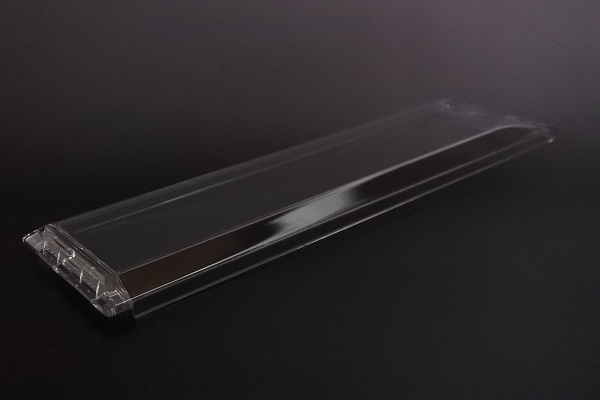

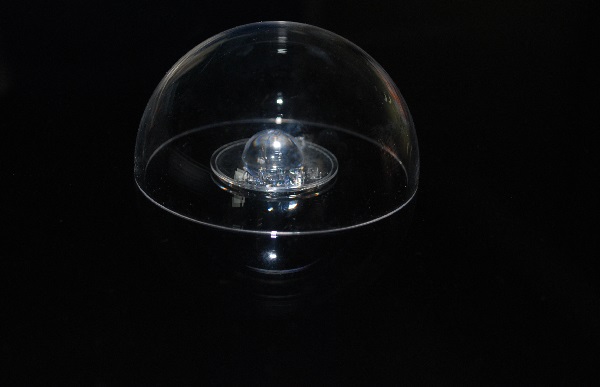

リバースエンジニアリングで現物からのデジタルデータ化

リバースエンジニアリング。

それは現物から同じ物を製作する技術。

開発試作アリスはリバースエンジニアリングに力を入れています。

画像のような複雑な形状の物から計測して同じものを作る

ことはできません。

試作モデルも、金型も、製作するには3Dデータが必要です。

ノギスやピンゲージ、Rゲージやマイクロメーター。

様々な道具を使っても計測できません。

細かく切っても測れません。

例えば卵。

簡単に思いますが、精度高く製作するには高精度の3D

データを作成する必要があります。

その問題を解決してスピーディーに高精度の3Dデータを作成

するシステムがリバースエンジニアリングとなります。

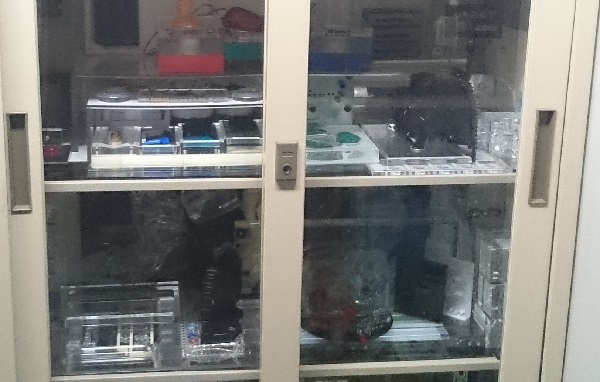

開発試作に対応する体制構築

開発試作に対応するためには、幅広い材料の在庫や、材料を即仕入できる

複数の小売り屋さんとのお取引が必要です。

また、道具や必要部材をすぐに購入できる複数の仕入先さんも必要です。

研究開発で使用されるものを製作する開発試作。

この世にまだない物などで、スペシャルな素材やアイデア満載の

加工方法を行える能力が必須です。

あたらしい物を開発していくには、挑戦することしかありません。

いくら理論的に考えても、やってみないとわからないことが、

開発ものづくりには多々あります。

通常の試作品や量産試作品を製作する場合は、そうリスクも高くありません。

アリスは、あたらしい価値を創る先行開発でのものづくりをしています。

これからも、未知なる試作品の製作にトライしていくために、

まずどうしたらできるのか!?

を考える習慣を持ち、失敗を恐れずにトライしていくようにしていきます。