その加工アリスにお任せください!

開発者の想いを形あるものに「創る」

■製品開発サポート

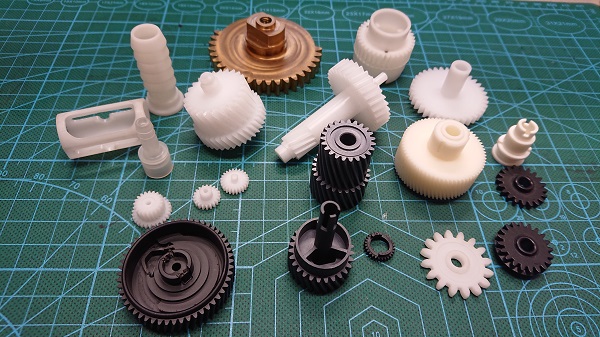

家電製品・電子部品・自動車・省力化機器・医療機器・理美容機器・

遊技機・複合事務機器等の開発ものづくりを行っています。

・デザインモック・ワーキングモデル

・試作部品・量産部品

・改造・追加工・各種治具製作

・塗装・印刷・メッキ等2次加工

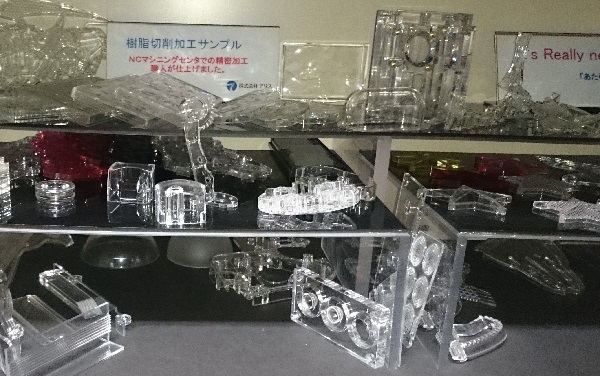

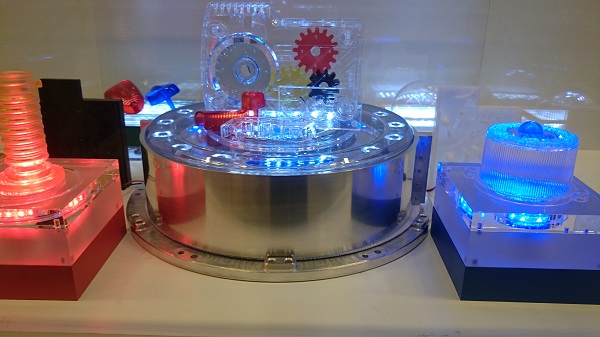

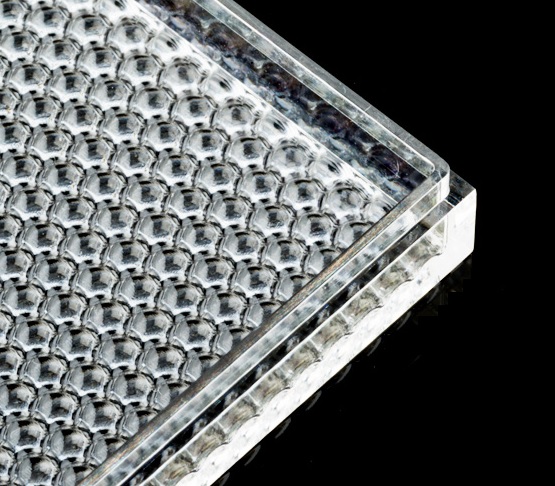

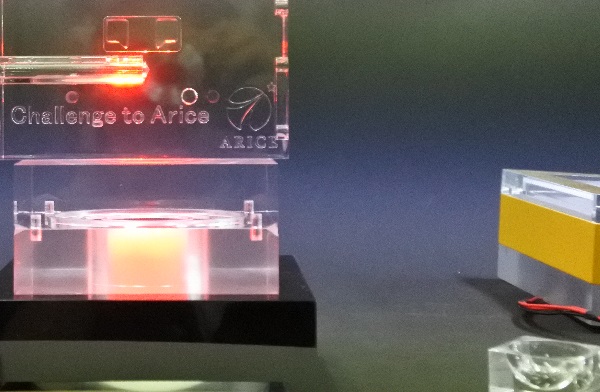

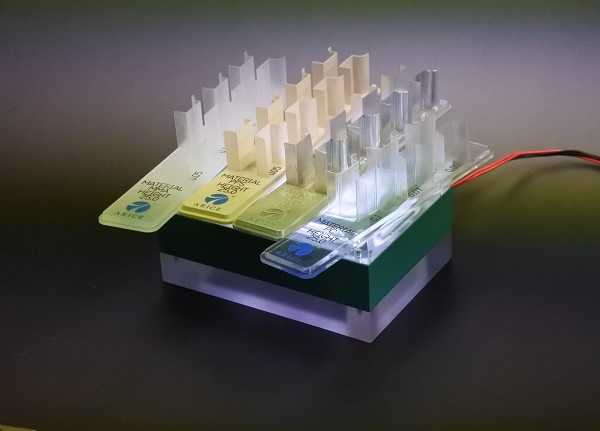

■透明部品へのこだわり

機械加工だけでは成し得ない輝き、

ゆがみのない透明度

ポリカーボネート(PC)やアクリル(PMMA)の透明感や仕上がりに

自信があります。

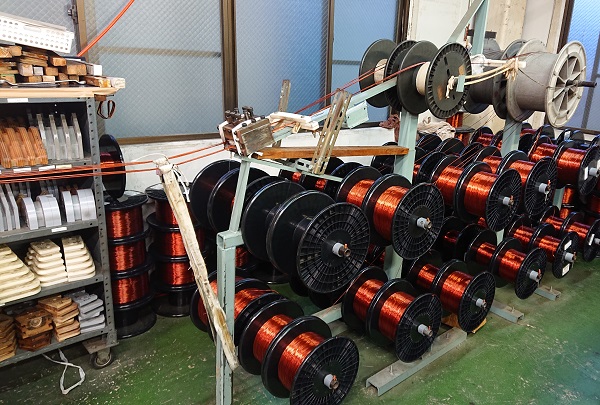

デジタルとアナログを融合ではなく両立させること

開発ものづくりアリスはデジタルとアナログをバランスよく

両立させています。

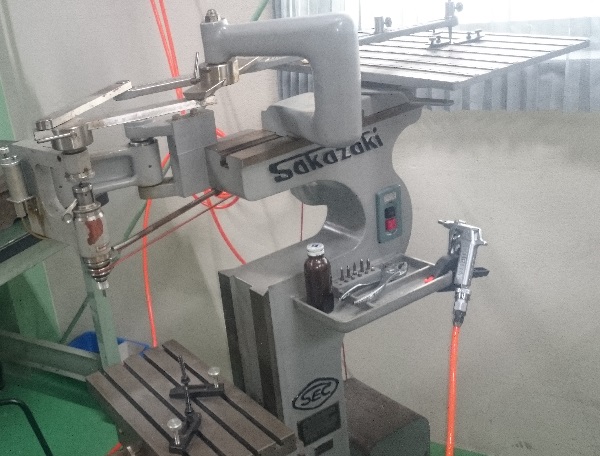

年々、進化するCAD/CAMシステムやCNC工作機械。

そのあたらしい道具を使いこなして創る開発ものづくりに匠の技で

磨きをかける。

開発エンジニアとして最先端を極めながら、同時に伝統の技術を

「職人の魂」とともにしっかり継承していく。

そうして初めて、進化していく時代を創るR&D試作、お客さまの次世代

の扉を開くクリエィティブに貢献することができる。

お客さまのご要望にはすべて応えるという夢の実現に向けて日々を

ドラマッチックに進化しています。

お問い合わせはお気軽にお願いします。

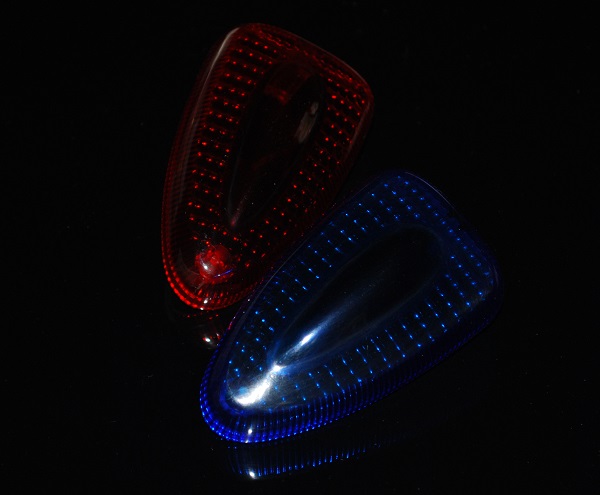

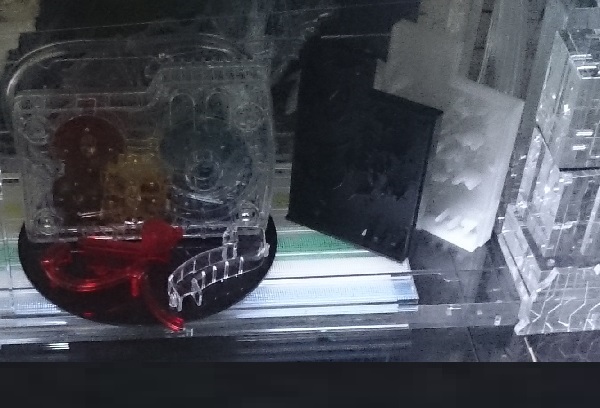

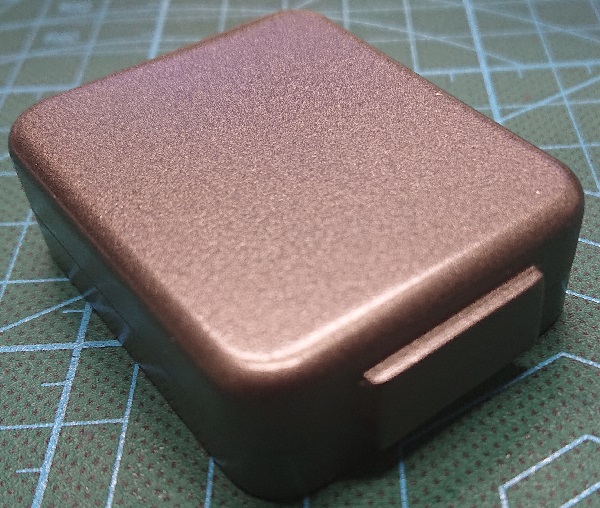

ポリカーボネート(PC)とアクリル(PMMA)でコップを製作

許可を得てお借りしたコップをリバースエンジニアリング。

刻印までも正確にデジタルデータ化しました。

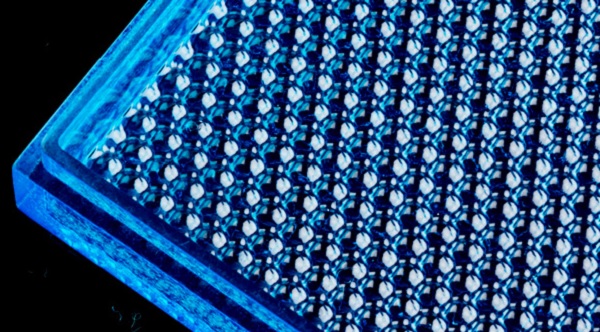

ブルーイングで青く見えるのかポリカーボネート(PC)です。

右側の少し黄色っぽいのでアクリル(PMMA)です。

持ち運びが雑で指紋を付けてしまったので見にくいかもしれません。

この画像がわかりやすいと思います。

奥がポリカーボネート(PC)で、手前がアクリル(PMMA)です。

塩ビやPET、ポリメチルペンテンなどの透明素材で箱やディスプレイ、

部品や治具、試作品や展示モデルを製作する時はお気軽にお声かけ下さい。

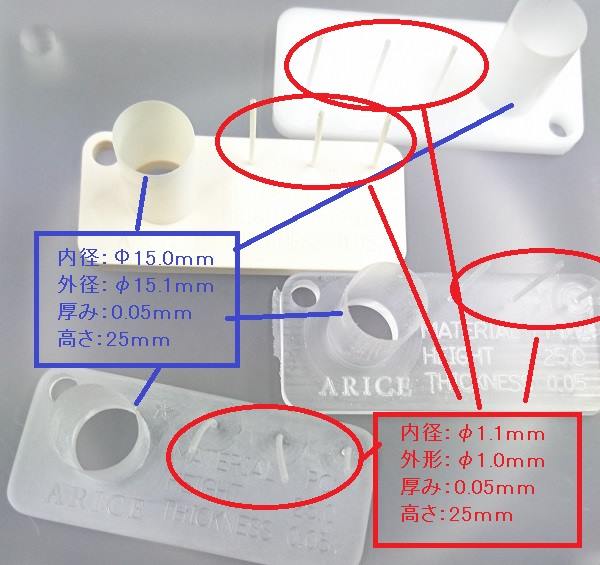

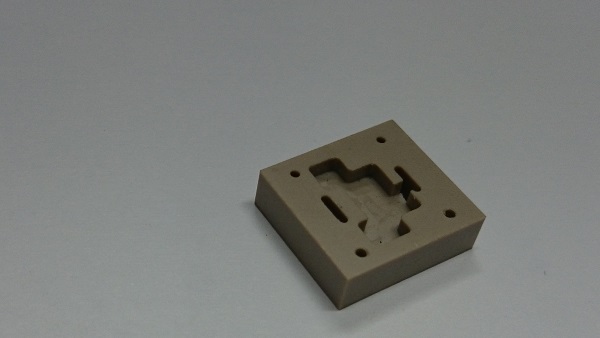

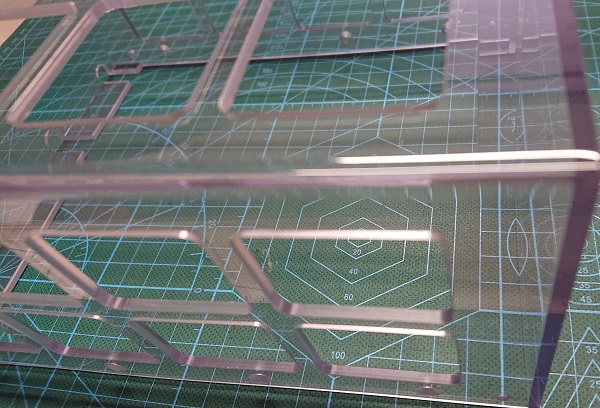

CNCマシニングセンタで最薄に挑戦

画像のサンプル説明です。

CNCマシニングセンタで板から切削しました。

高さが25mm。

3か所ある細い筒状のサイズが内径1.0mm/外径1.1mm。

厚みが0.05mmです。

太い方の筒状サイズが、内径15.0mm/外径15.1mm。

厚みが同じく0.05mmです。

穴はベース板の位置まで開いています。

材質は、ポリカーボネート(PC)、アクリル(PMMA)、

ジュラコン(POM)、PPS(N)です。

ポリカーボネートは、肉厚が薄すぎて、自立できず曲がっています。

カタチは地味ですが、切削加工としてはかなり難易度が高いと思います。

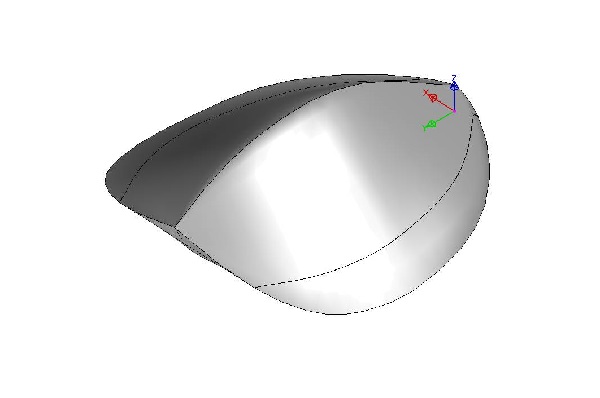

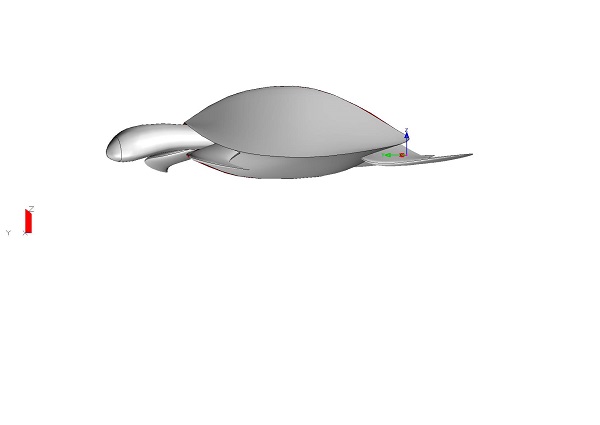

3Dモデリング

開発ものづくりのアリスは、モデリングの仕事に対応しています。

モデリングとは、3Dグラフィックスデータで、

モデル(物体)の形状を作成することです。

モデリングは、表面の質感や特殊効果は施しません。

それらを反映した3Dモデルの表現の作成は、レンダリングと呼ばれます。

このモデリングされたデータは、展示用に製作した海ガメです。

この画像は、表面だけのサーフィスモデル、塊にしたものは

ソリッドモデルと呼ばれます。

このデータで、切削加工したものをサンプルとして製作致しました。

3Dデータからの開発ものづくりはお気軽にお声かけ下さい。

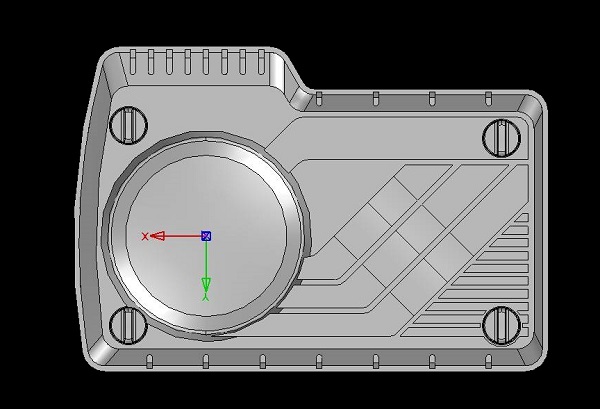

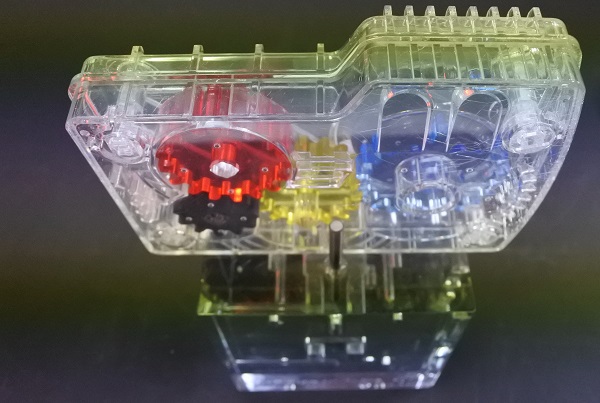

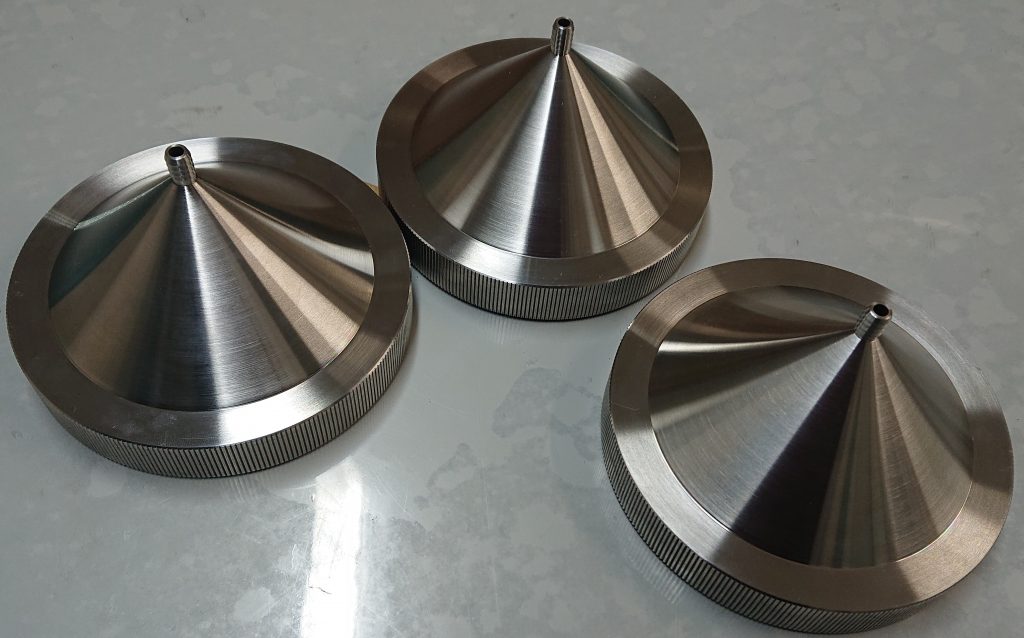

ポリカーボネート(PC)で創る可視化モデル

(株)アリスでは、展示モデルや流動解析サンプルなどを

ポリカーボネート(PC)の板や丸棒から削って製作しています。

レンズカットも機械加工で正確に表現できます。

切削加工モデルでも本物以上に美しく製作できます。

こんな肉厚製品でも機械加工モデルは美しくできます。

機械加工で製作するプロトタイプや展示モデル、流動解析試作サンプル

などはぜひ当社にお声かけ下さい。

100個の部品製作

よくある100個ぐらいで部品を製作したいというご要望が、いつも

悩ましいです。

外径カットや穴加工、ザグリなどがあるFAライン用治具やワッシャー、

スペーサーや単純形状部品は切削加工でも時間が掛からず、数百円や

数千円などの低価格で部品を切削加工で製作できます。

壁が高いとか多面加工が必要であったり、加工時間や手間が掛かる

部品形状を機械加工で製作すると、コストが合いません。

そこでプラスチック樹脂ならば射出成形や圧縮成形、アルミや亜鉛ならば

ダイカスト、銅や鉄、ステンレスならば押出成形や板金プレスなど

金型を製作して量産する方法を選びます。

発注ロッドが1,000個以上であれば、数回の発注でコストは下がり、

金型費を償却できるのですが、100個の発注ロッドではなかなか部品の

製作コストが下がりません。

100個の発注ロッドでは、ほとんどの場合が最初がマイナスで、ある数量を

販売してからグッと利益が出てくるようになります。

コストを抑えるために最初は少なく、売れてからたくさん製作する。

誰しもがそう思いますが、実際は儲かるところまで売るぞと覚悟して

開発商品などを製作する事になります。

自分が開発に投資するつもりで対応しています。

お気軽にお声かけ下さい。

開発ものづくりのプロフェッショナルとして

研究開発では、様々な素材やデザイン、機構や機能などが模索されています。

量産性も含めた最適を選択していくプロセスが新製品の開発です。

売れる付加価値の高い商品ほど、開発プロセスで解決すべき課題が多く、

設計を検証するための試作品が製作されています。

そういった先行開発や原理試作段階からの対応をしています。

最初から対応しているので、試作や量産試作、量産なども考えた

開発ものづくりをスムーズに進めていけます。

新素材の情報も豊富にあるので、その環境に適して材料のご提案も

できます。

開発段階からの開発ものづくりはぜひお任せ下さい。

プラスチック樹脂のオーダーメイド加工に対応

アイデアの段階から量産まで開発ものづくりに対応しています。

オーダーメイドの部品加工も得意です。

現物を持ち込まれたり、スケッチやご自分で製作された試作品など

から本格的な3Dデータを作成して試作から量産まで対応しています。

数が少ないと割高にはなります。

個人さんで試作を数百円や数千円でできると考えられている場合が

ございますが、ほとんどは数万円以上掛かります。

場合によっては数十万、金型を製作すると数百万なんてざらに掛かります。

それなりの品質で開発するのであれば、高額なCAD/CAMや工作機械

を使って製作する事になります。

数百個や数千個を製作する場合は金型を製作することになりますが、

数十万ではなかなかできず、数百万にはなってしまいます。

よくある100円均一などは数十万個や数百万個を製作しているから

1個当たりの価格が安くなります。

数万個でも数量は多くはありません。

開発では、どれぐらいの数をミニマムロットとして発注するのか

が単価を決める事になります。

特に開発段階での試作などは量産のように自動的に製造ができません。

エンジニアや職人が手間暇をかけて製作する事になります。

材料も量産で使用する材料のように安価ではなく、高額です。

たくさん購入すれば材料は安価になりますが、試作で板を1枚とか購入

すると、驚く価格となります。

できる限りコストを抑えても、ある程度の開発費用は掛かります。

それが商品開発での大きなリスクであり、開発のプロフェッショナルである

メーカー様や商社様でないと簡単にアイデア商品を製作できません。

私たち(株)アリスは、最初に費用感をお伝えしています。

本当に簡単な形状やあり物の素材でしたら安価にできる場合もありますが、

プロフェッショナル向けとしているのは、開発費用の問題があるからです。

プロフェッショナルとして開発ものづくりに対応します。

お気軽にお声かけ下さい。

設計→試作サンプル製作→部品製作まで

(株)アリスは、開発ものづくりのエンジニアリング会社です。

イメージだけのスケッチからでもご要望の部品を製作できます。

丁寧にヒアリングしながら、設計要素も含めて3Dデータを

作成していきます。

モデリング/プログラム/3D/2D/図面データの作成など、

それぞれの要素を得意とするCAD/CAMを使って開発ものづくり

を進めていきます。

現物から、デジタルデータを作成して部品を製作するリバース

エンジニアも行っています。

筐体設計や機構部品設計などを3Dデータで作成します。

機構設計も対応しています。

それらを試作品で検証して、変更点を3dデータに盛り込み、

データを完成させます。

完成した部品データを量産部品の製造に向けたの作り込みを行います。

必要となる重要管理寸法図、組図なども作ります。

海外やお取引先で量産化するときに必要となります。

開発でのものづくりは、お気軽にお声かけ下さい。