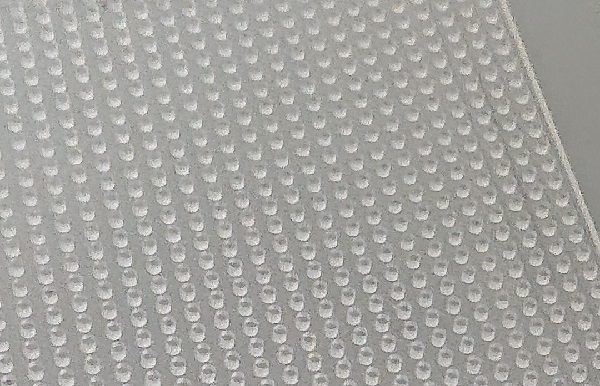

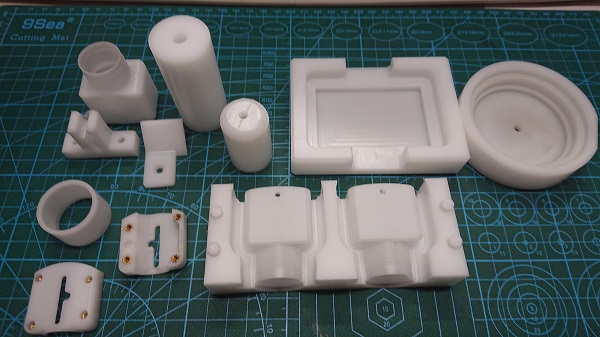

TPX(ポリメチルペンテン)Poly Methyl Pentene機械加工

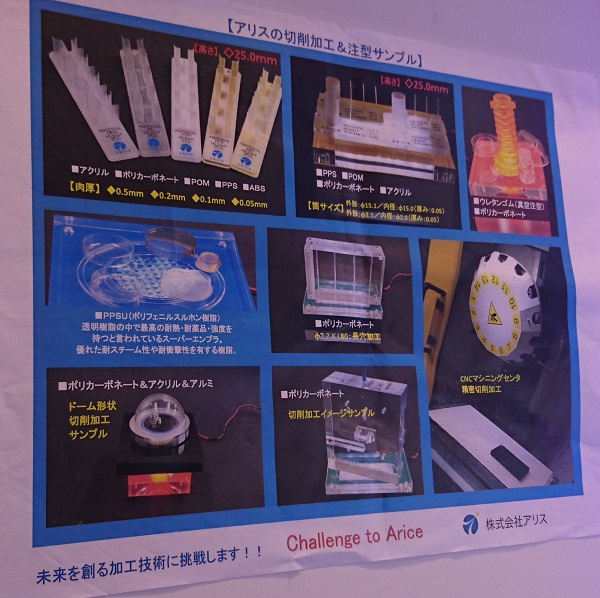

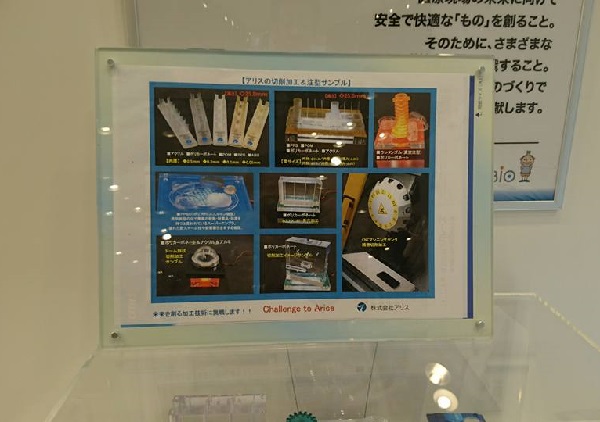

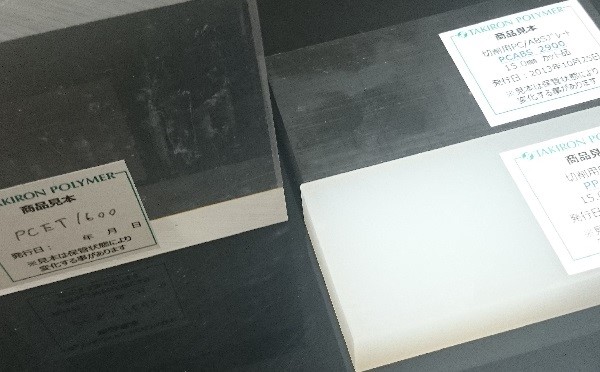

開発ものづくりアリスは、スーパーエンジニアリング・プラスチックス

の切削加工を得意としています。

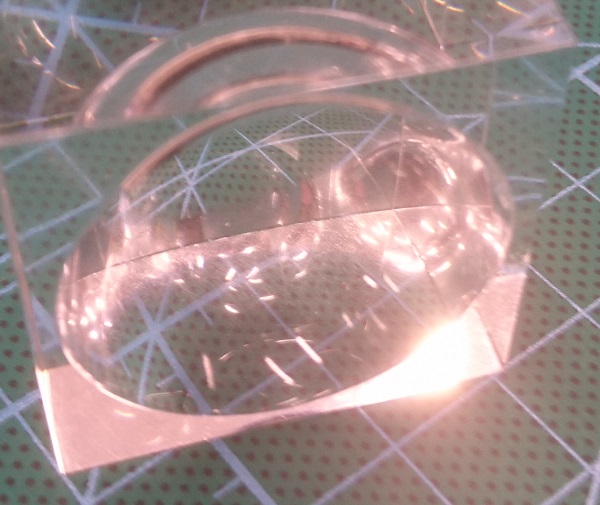

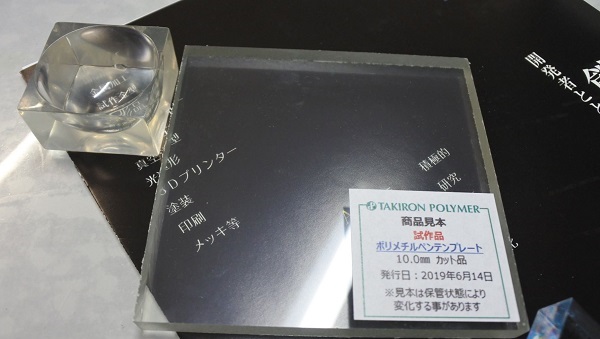

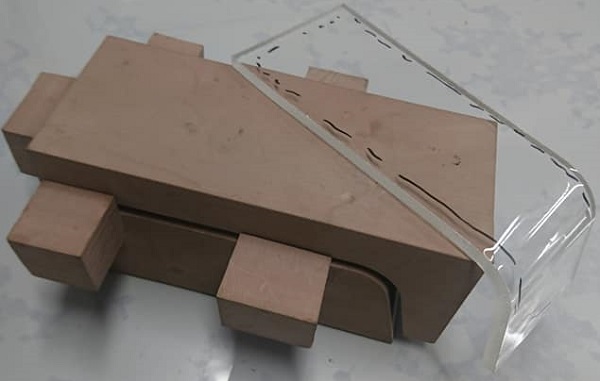

TPX(ポリメチルペンテン)の切削サンプルを製作しました。

シャーレ形状です。

こういった形のサンプルも製作しましたが、配ってしまって今では在庫

がありません。

TPXは軽くて、融点が235℃と非常に高い透明素材。

軽量、耐熱、電気絶縁などの特性があります。

開発ものづくりアリスでは医療や理化学系の器具、食品調理用器具、

化粧品の容器などの部品や試作サンプルの切削加工しています。

TPX(ポリメチルペンテン)の切削加工は、開発ものづくりアリスに

お気軽にお声かけ下さい。

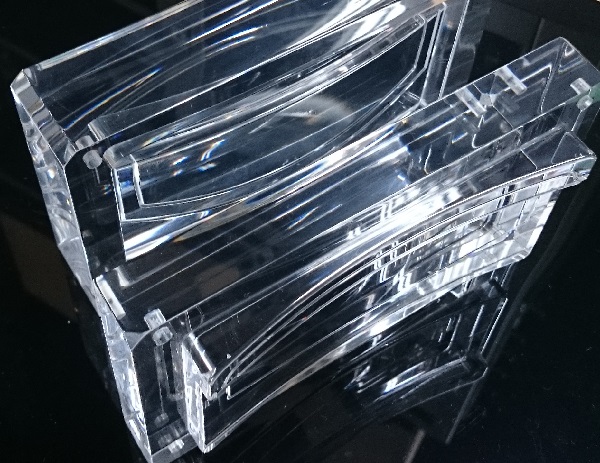

透明処理技術した美しいアクリル製品たち

株式会社アリスは、開発ものづくりに特化したエンジニアリング技術

会社であり、アクリル製品や部品や治具、プロトタイプ試作品などを

様々な方法で製作しています。

展示モデルや可視化モデルなどの製作も一品から対応。

透明製品の透明化処理技術には、自信を持っております。

開発者の想いを形あるものに「創る」企業です。

開発絡みのものづくりのことなら、お気軽にお問い合わせください。

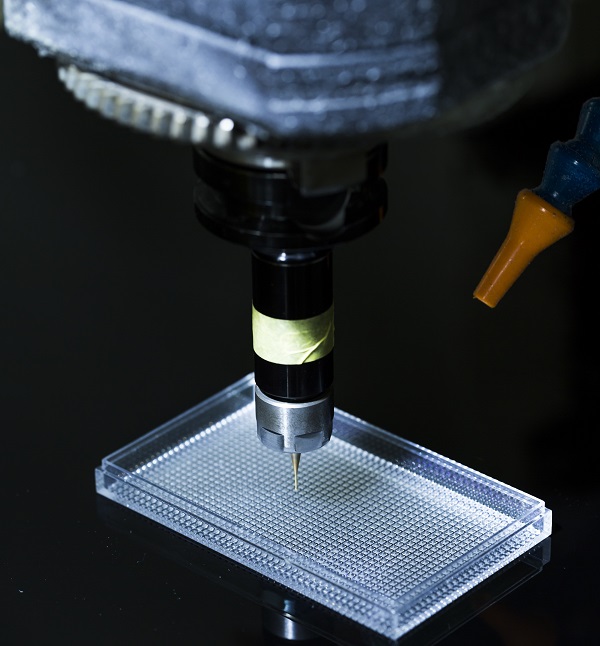

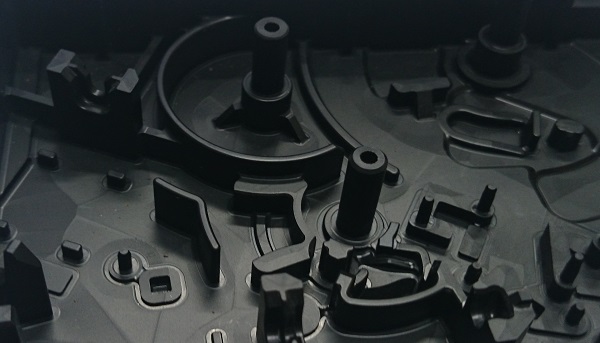

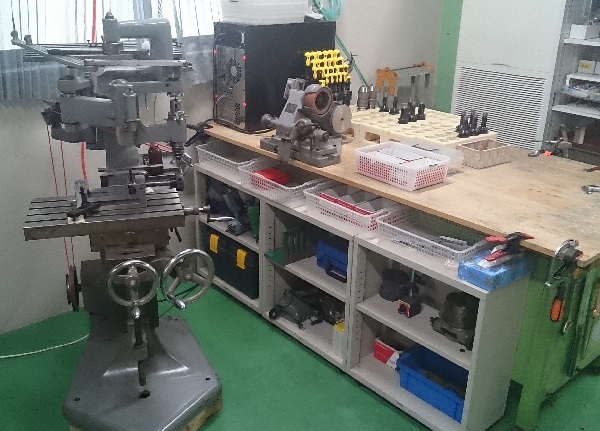

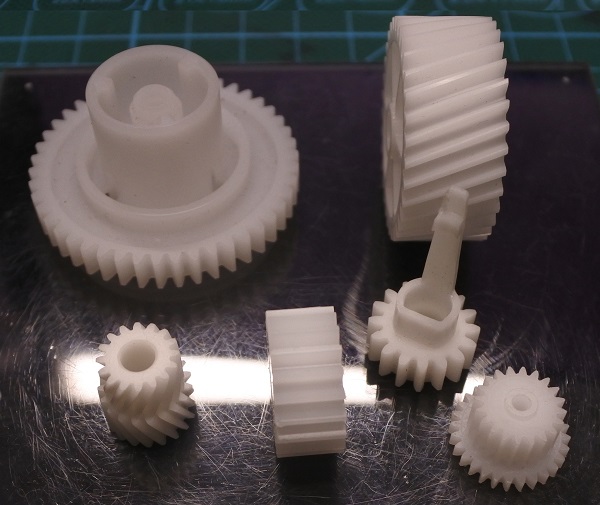

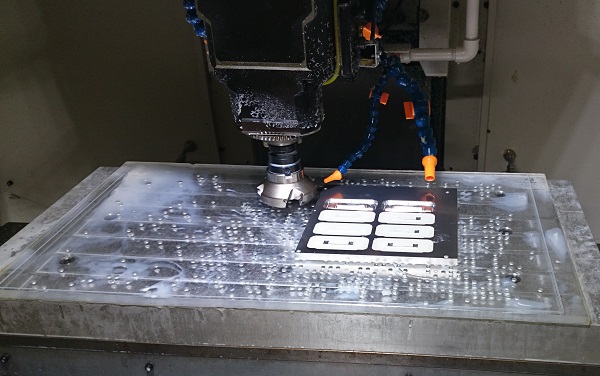

プラスチック樹脂の機械精密加工

開発ものづくりアリスでは、CNCマシニングセンタを使って精密機械

加工を行っています 。

主に射出成形では製作できない部品加工や、生産ワークの変更が多い

製造ラインの治具、開発試作サンプルなどを製作しています。

精密機械加工の量産部品のご発注ロッドは、数十個から数百個といった

感じです。

数千個といった場合もございますが、最新のCNCマシニングセンタで

24時間加工しますので問題ございません。

焼付塗装やシルク、ブラストなどの表面処理も行っています。

また金属部品やゴム部品も製作対応致しております。

お気軽にお声かけ下さい。

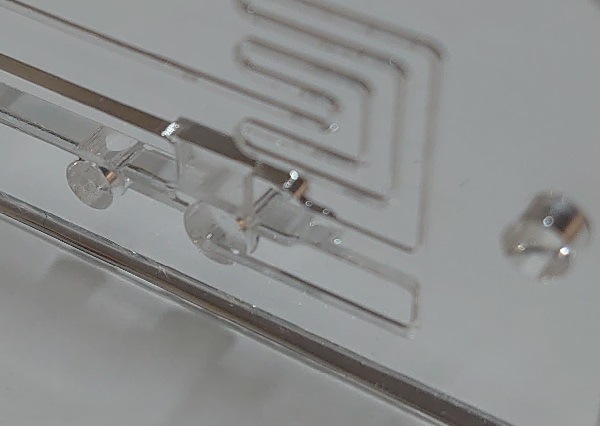

様々な素材で様々な流路を製作

アクリルやポリカーボネート、ポリメチルペンテンなどの透明素材で

様々な形状の流路を製作しています。

基本的にアクリルが多いのですが、流す液体によってはポリカーボネート

で流路を製作する場合もございます。

基本的にポリカーボネートやアクリルは溶剤に弱いので、ポリメチルペンテン

を使う場合もございます。

可視化して液体の流路を検証する場合はぜひお気軽にお声かけ下さい。

溶剤が心配な場合は、ポリメチルペンテンのカット素材を提供させて

いただき確かめていただけます。

技術やノウハウ情報が溢れるなかで

WEBが世界を変えました。

もう「井の中の蛙」は存在を許されなくなってしまった時代。

開発ものづくりを創る業界も同じこと。

テクニックやノウハウと言われてきたものづくりの技術が、

どこにでもある情報としてWEBの世界に溢れています。

ヘッドハンティングや転職が当たり前の時代。

日々、確立してきた加工技術や加工方法は残念ながらすぐに流出。

もう物理的なテクニックやノウハウはオリジナルとして成り立たちません。

これからは、働いている人たちの熟練された技や思考力、企業の

カラーといった人柄に魅力を感じたファンを増やしていけるか!?

培ってきたテクニックやノウハウは重要ですが、その会社だから

こその人間力をどれだけプラスアルファーできるのかが勝負の

分かれ目になるのではないかと考えています。

開発試作アリスは、スタッフと人間力で魅力アップしていきます。

開発ものづくりはお気軽にお声かけ下さい。

対応実績が年間3,000件?

久しぶりに、「大阪試作」でネット検索。

WEBでの広報が一般的になったようで、たくさんの試作屋さんが

ひしめき合っていました。

チラ見すると、小さな企業が上位にいました。

WEBサイトやリスティング、SEOなどにお金をかけているようです。

そこに対応実績が3,000件とありました。

(株)アリスでは300~500件程度。

凄いなと思って覗いてみました。

その企業は零細企業でした。

経営者夫婦だけのよう。

スタッフは仕事がある時だけに依頼する契約社員のようなスタイルです。

年中無休だと書いてあります。

だから短納期対応が可能で、素材や加工方法の提案もしているようです。

ん???

なんとなく腑に落ちないので、ちょっと計算してみました。

年間問い合わせ=3,000件。年中無休=365日。

3,000件÷365日=1日当たりの平均問い合わせ件数:8.219件となりました。

開発ものづくりで、内製があり、外注ネットワークも活用していると

ありますので、私たち(株)アリスと同じです。

(株)アリスでは量産部品や治具の設計製作、LED基板などの設計

製作も行っていますが、同じような事が書いてあります。

同じような仕事だとすると、毎日8件に丁寧な対応するには、半日は

掛かります。

早くても15分間、数日かかるものもあります。

それも365日でなので、凄い事です。

それに、検査や出荷、来客や生産管理、外注管理、来客対応、その他、

時間が掛かる事が多々ございます。

内製での機械加工も行っているようですが、結構時間が掛かります。

透明品などもPRしていますが、機械加工を行って透明化処理を一人で

行うのには時間が掛かりるので納期が長いんだろうと思います。

プラスチック樹脂や金属、ゴムなど幅広く対応ともありますが、

時間がかなり掛かります。

それに仕入先や外注先との打ち合わせ。

たくさんの開発現場経験や知識が必要です。

仕入ルートも豊富になければ対応できません。

ホームページの内容を二人と契約社員数名で行うには、年中無休に24

時間労働が必要となります。

このご時世で凄い会社があるものです。

まずやってみることを企業文化する

開発試作アリスは、最先端の開発ものづくりを仕事としています。

開発試作品は未知の世界を切り拓くために創れるもの。

試作品や量産試作を作るのは、量産プロセスの確立が目的。

特に開発試作は、難易度が高いものもたくさんあります。

そこで重要なのは、まずはやってみること。

開発試作アリスでは、その挑戦するスタンスを起業した頃より、

企業文化としてアクションガイドを設定しています。

【株式会社アリスの行動指針】

■常に人格・技術・感性を磨き、ご期待を超える品質とサービスを実現します。

■「できない」理由を探さない。「どうしたらできるのか」を考えて行動します。

■グローバルな感覚を育み、世界の人たちと共に国際社会に貢献します。

最先端の開発ものづくりをしていく事で、企業としても進化発展していきます。

開発試作はアリスにぜひお声かけ下さい。

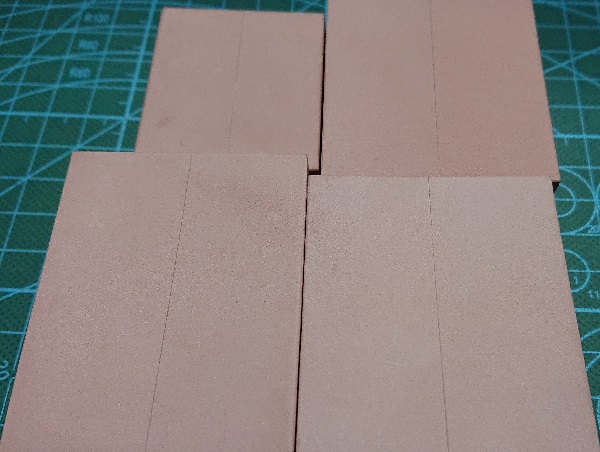

治具や部品をMCナイロンやPOMジュラコンなどで製作

MCナイロンやPOMジュラコン、アルミやケミウッドなどで治具や

部品を製作しています。

3D/2Dデータをご出図いただく場合や、図面から製作する場合

など様々です。

ワーク現物をお借りしてからの治具設計する場合もございます。

お客様で現在お使いの治具や部品に追加工や改造する事も多々ございます。

MCナイロンやPOMジュラコン、アルミやケミウッドなどで治具を製作

する場合は、ぜひアリスにお声かけ下さい。

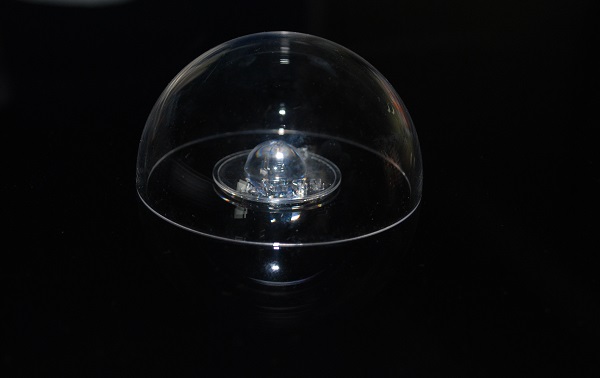

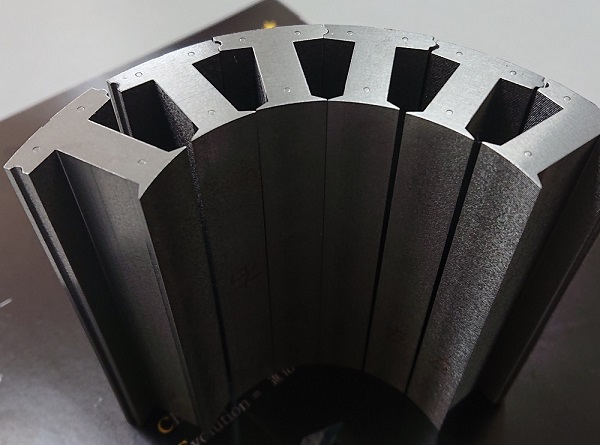

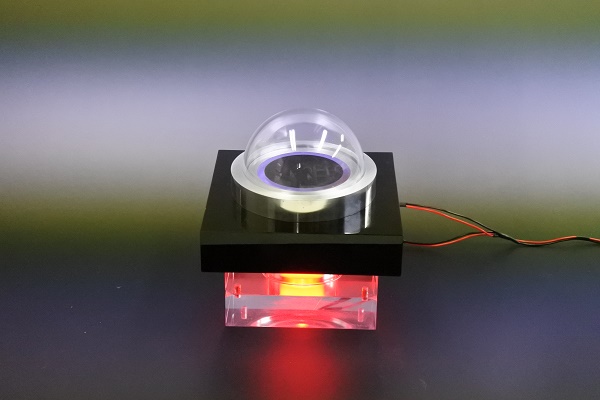

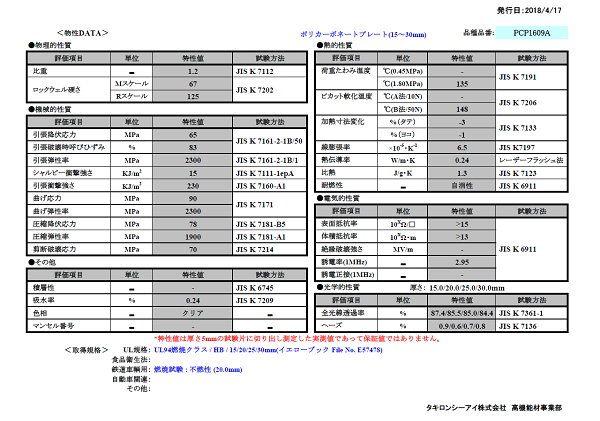

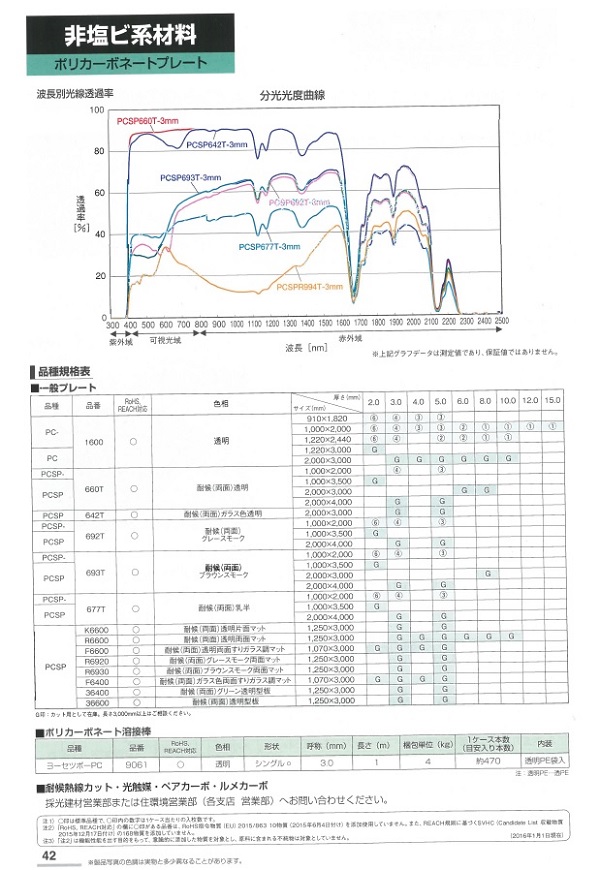

ポリカーボネート(透明)の導波路レンズの試作

開発試作アリスは開発ものづくりに特化したプロフェッショナルです。

ポリカーボネート(透明)の導波路レンズの試作から射出成形での量産試作。

センサーなどの部品で実績豊富です。

素材の分光曲線や光の透過率などが重要。

さまざまなデータを提出させていただき、導波路レンズの開発を進めて

いきます。

センサーやレンズ部品の開発から試作品製作など、お気軽にお声かけ下さい。

小ロットの量産部品も射出成形で対応してきました。

導波路やレンズの製作はお気軽にお声かけ下さい。

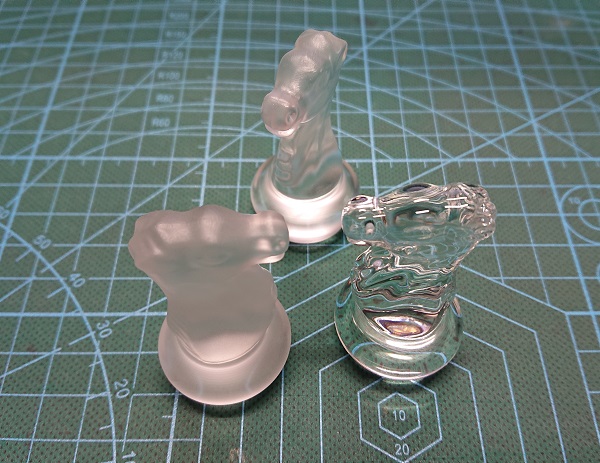

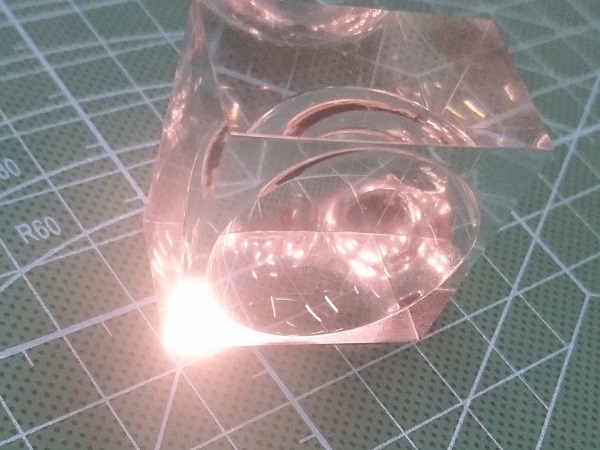

リバースエンジニアリングでコップを製作

コップをまずは3Dスキャン。

レーザー光で点群データを作成。

それを三角につなげたポリゴンデータ化。

Geomagic Design Xで3DCADデータ化します。

そのデータをUnigraphicsというCADで形を整えます。

そこからMastercamというCADで機械加工用のデータに変換。

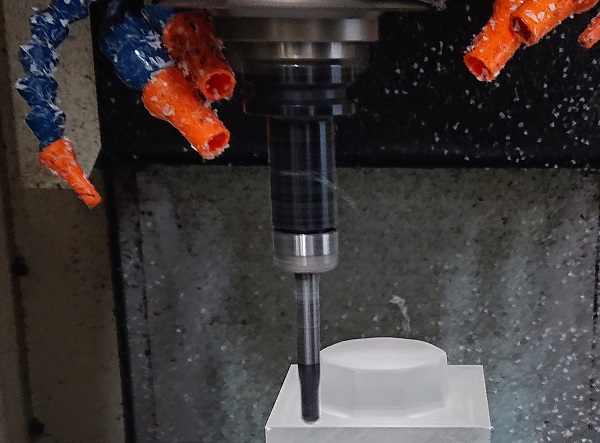

その数値制御したNCデータをCNCマシニングセンタに送信。

アクリル(透明)ブロックをマシニングセンタにセッティング。

切削加工をスタートします。

切削加工している動画をユーチューブにアップしました。

透明アクリルのブロックからコップを削り出していきます。

少しずつコップの形が現れてきます。

その様子をArice Inc_株式会社アリスのユーチューブでご覧下さい。