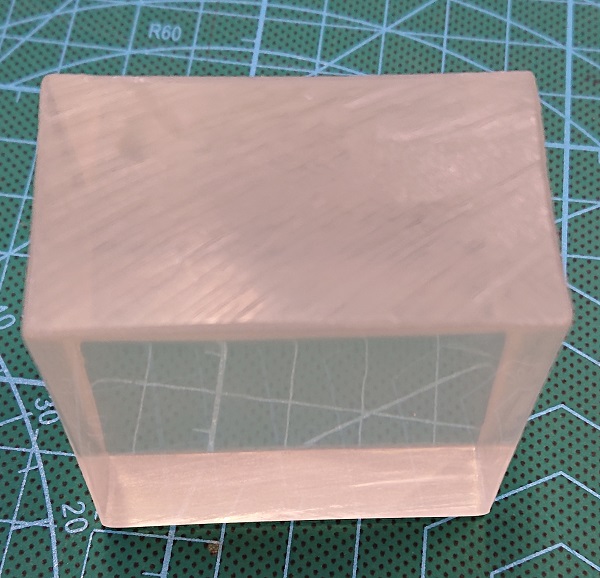

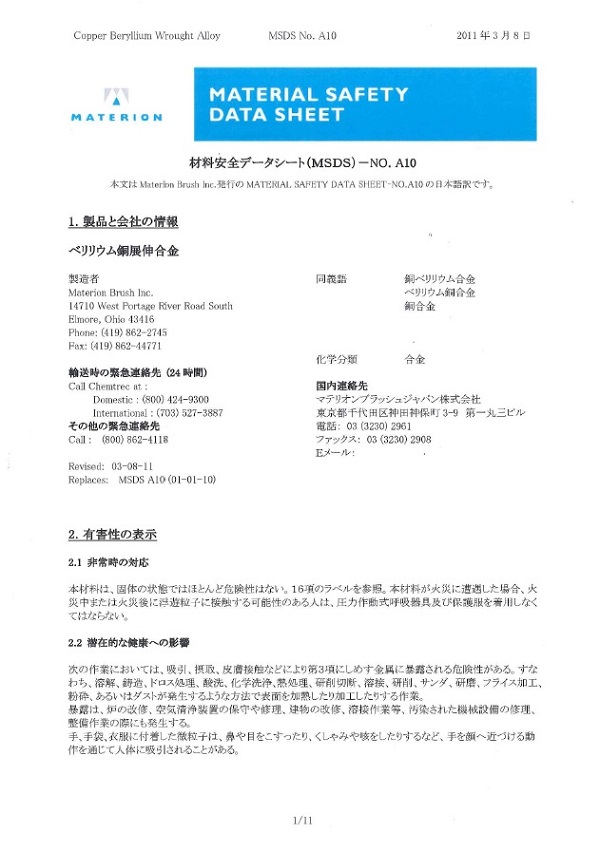

ポリメチルペンテン(PMP)の透明化処理する技術

PXと呼ばれるポリメチルペンテン(PMP)。

高温で使用できる透明素材は機械加工すれば白く

かすれてしまいます。

可視化したいので使用するため、切削加工品でも透明

にして欲しいとの要望に応えて、ポリメチルペンテン

(PMP)の透明化処理技術を高めました。

射出成形では奇麗な透明で製作できます。

それと同等レベルを狙って透明化処理の技術を磨いてきました。

切削加工後の透明処理が難しく、可視化できるレベルまで可能となりました。

この透明化技術で、理化学器具の小ロット製品を製作しています。

数量が多い場合は金型を製作して射出成形で部品を製造します。

ポリメチルペンテン(PMP)の部品製作はぜひお任せ下さい。

もちろん1個からの試作対応も致します。

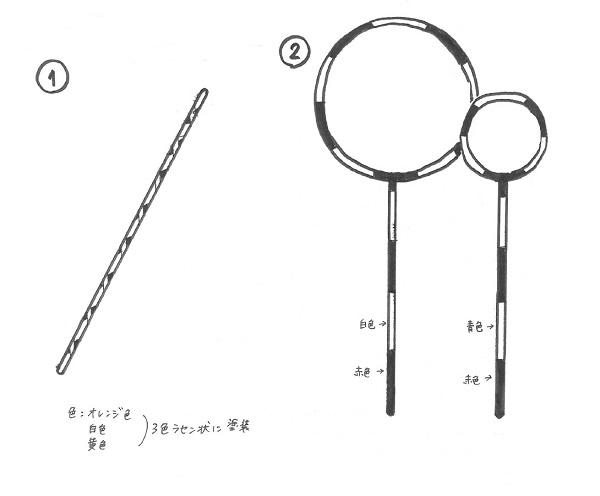

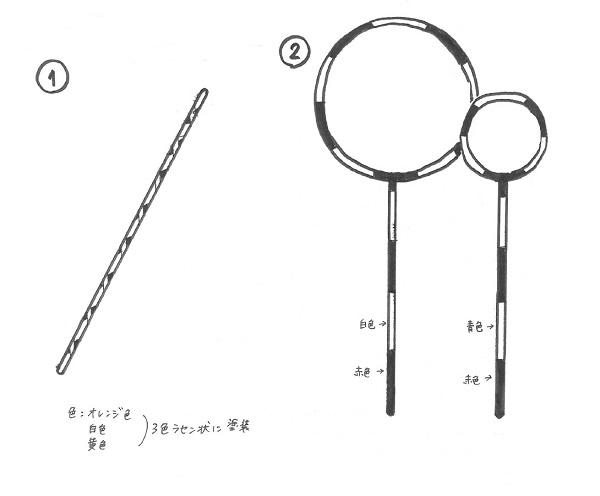

オットセイショーの道具

関東の動物園様から1年前にお問い合わせがありました。

遠方のため、打ち合わせに行けません。

いつも通りに電話だけのリモート打ち合わせを行いました。

その時にうちのスタッフが書いた絵です。

お客様は細かな事がわかりません。

現物は、ホースや竹を使って製作した手作り品でボロボロ。

この絵で確認いただきながら、サイズや詳細を決めていきました。

そのコロナウィルスでストップしていたオットセイショーの道具。

それが発注となりました。

まずは試しで、塩ビのパイプで製作します。

使用許可をもらったのでオープンに。

完成後は使っている動画をいくらでも撮影してくれるとおっしゃって

いただきました。

今のショーは動画で拝見しました。

私たちが製作した道具でのショーが楽しみです。

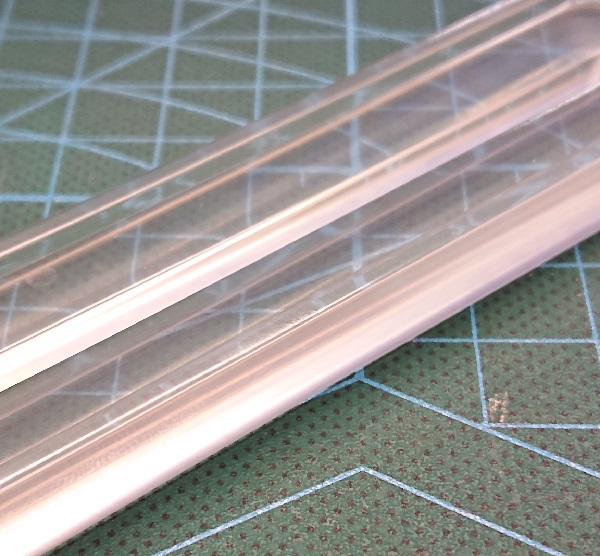

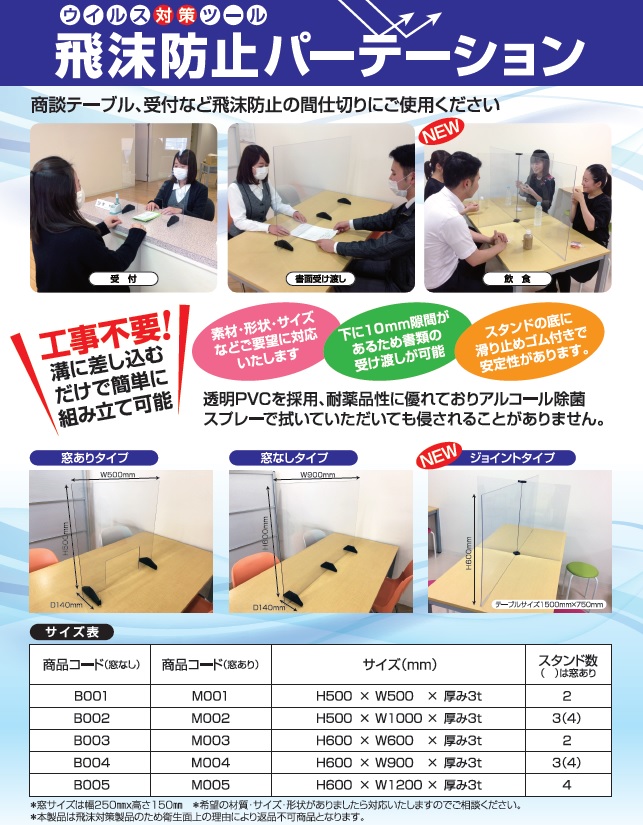

PVC(塩ビ)のウィルス飛沫防止パーテーション販売

透明PVC(ポリ塩化ビニル)の飛沫防止パーテーションを販売しています。

透明アクリルは、耐薬品性に弱く、アルコールなどの溶剤でクラックや

割れが発生します。

衝撃にも弱く、割れたりカケたり危険です。

朝→昼→夜の寒暖差で収縮しますので、割れたり破損します。

透明アクリルの飛沫防止パーテーションの破損で手を切ったり、ケガをする

ケースが多発していて、透明PVCに替えられています。

もちろん、アクリルをご指定の場合も製作致します。

培養施設では、ポリメチルペンテン(PMP)が使用されています。

ウイルス対策用飛沫防止パーテーションはお気軽にお申し付け下さい。

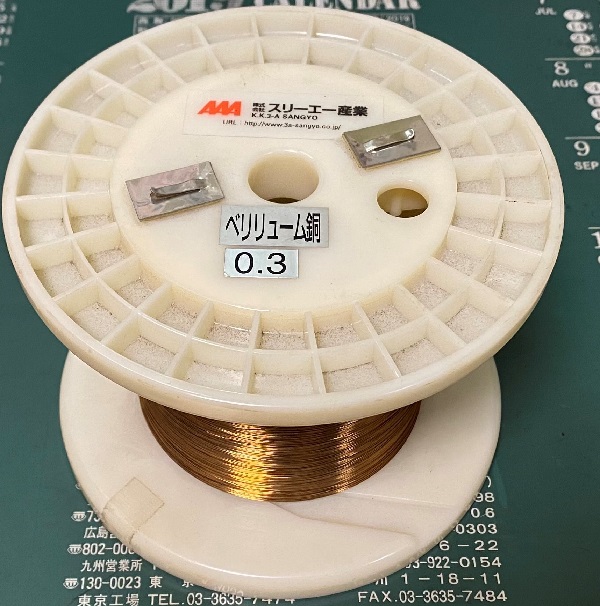

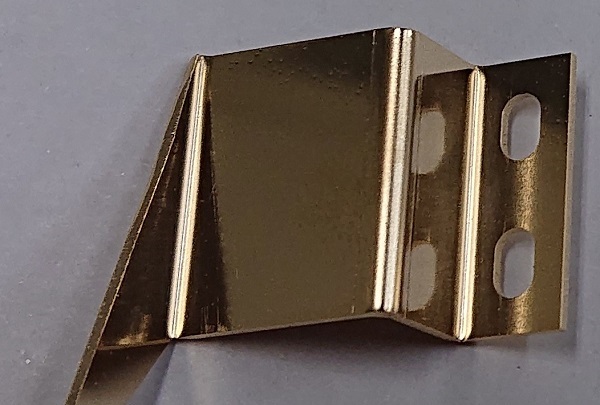

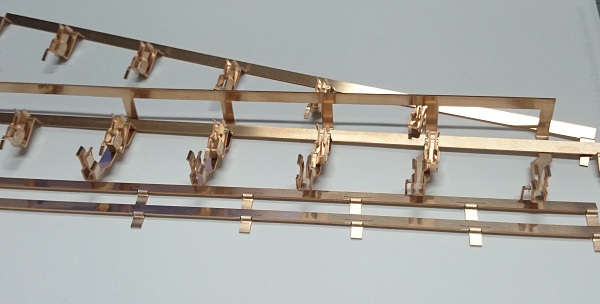

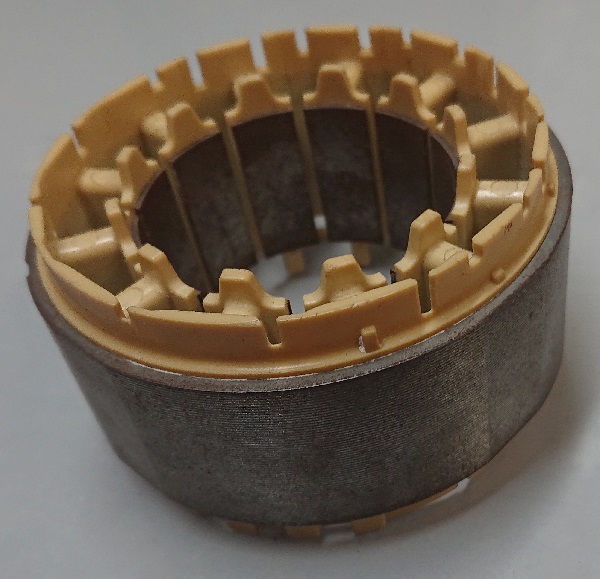

真鍮+Niメッキ部品にレーザー溶接で強度アップ

プレス金型で製作した省力化機器(FA)用部品の強度が不足していて

問題が起こった。

2部品をカシメで接合しているが、弱く、位置ずれを起こすために

正確な摺動が求められる部品としては使えない。

半田付けで補強して、結合が強く、位置ずれも無くしたい。

プレス金型でカシメ部の修正や、カシメ部の追加もできるが、

円筒部品の内側に別部品を接合しているので、しっかりと

精度あるカシメができるのかリスクが高い。

指定部に半田付けをして欲しい。

大手メーカー様より、ご要望がありました。

素材は真鍮なので半田付けに問題がありませんせんが、Niメッキで

コーティングしているので要求スペックが満たせるのか?

そこがわからない事を説明して、3個試作させていただきました。

※試作数量3個でお願いした理由は、1個ずつの半田付け精度に大きく

個体差が出ないかを確認するためです。

結果、半田付けは強度的に強く強度アップできましたが、手作業のため

一流の職人でないと品質にバラツキが出る事がわかりました。

当然の事ですが、一流の職人でも一定の時間が掛かり、丁寧に作業

しなければならないため、費用面が合いません。

並の職人にも試作してもらいましたが、3個で大きなバラツキが出てしまい、

強度も不足していて 量産ではまったく使えません。

半田付け以外の方法があるかのご相談がありました。

そこで、接着やYAGレーザー溶接を提案。

海外にも販売するので、 RoHS対応も必要だとの事。

指定有害物質を含まない接着剤や溶接棒を選定して各3個ずつ試作しました。

納品後にお客様で強度や精度のテストしていただきました。

結果は、① YAGレーザー溶接 ②半田付け③接着という順位になりました。

接着も接着剤がはみ出したり、接着強度も不安定、使用時に安定して

接着されたままなのかも不明なので不採用となりました。

YAGレーザー溶接は1個1個が安定した品質で、強度も歪もなく高品質。

価格もターゲットプライスに何とか届き、採用されました。

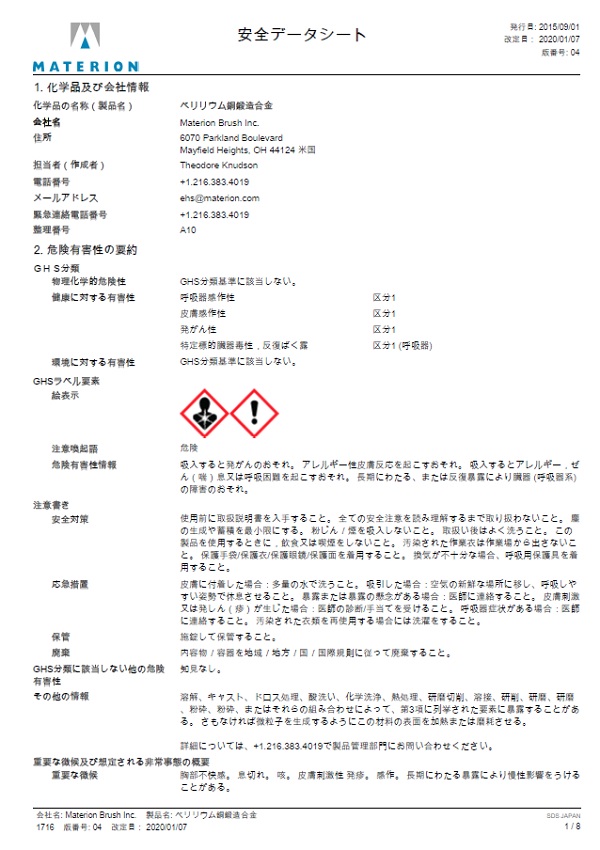

そこで、溶接棒のMSDSを提出。

お客様の含有化学物質調査シートも記入して提出。

量産部品で YAGレーザー溶接がご注文となりました。

こういったお困りごとに貢献できる事は大変喜ばしく、役立って

褒められる事がもっともありがたい事です。

更なる能力アップを図り、すべてのお困りごとを解決するという

理想に少しでも近づいていきたいと思います。

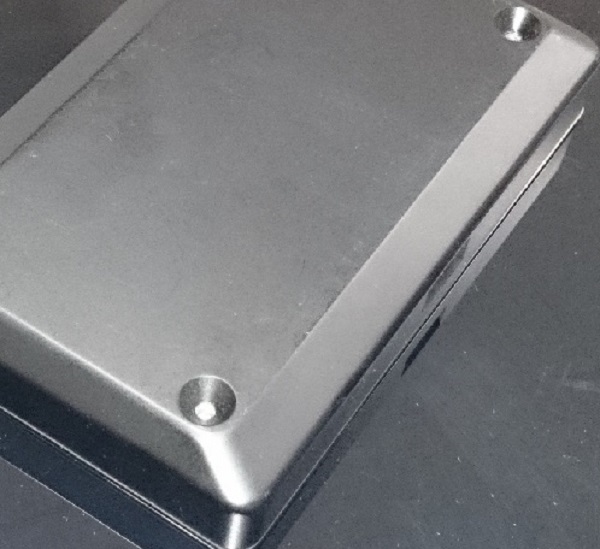

PEEK(ピーク)機械加工で部品や治具を作る

PEEK(ピーク)の機械切削加工を得意としています。

過酷な環境で使用されるプラスチック樹脂部品や各種治具は、

PEEK(ピーク)で製作されています。

半導体や電気電子機器、医療機器や航空機部品、宇宙で使用されている

部品もPEEK(ピーク)で作られています。

プラスチック樹脂加工を得意とする(株)アリスではおなじみの材料

であるPEEK(ピーク)は、熱可塑性の超耐熱高分子樹脂となります。

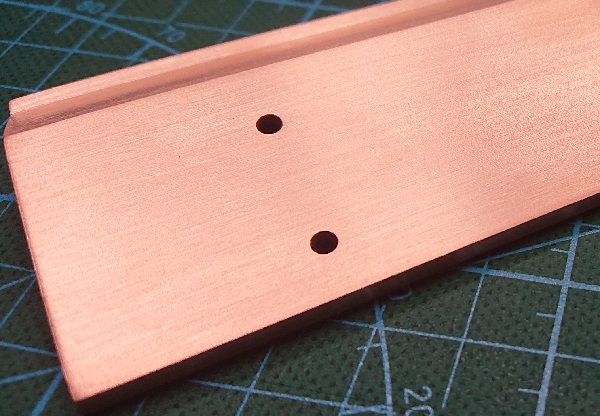

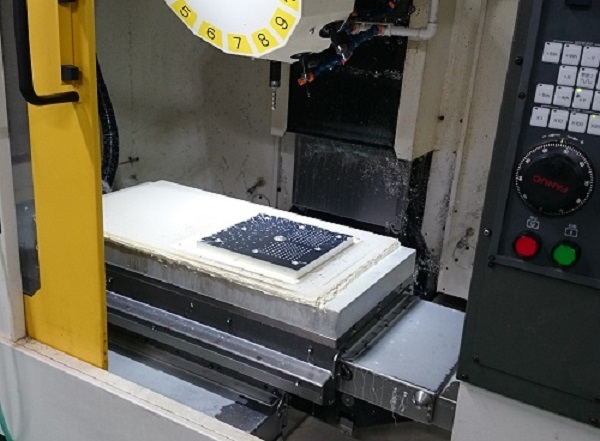

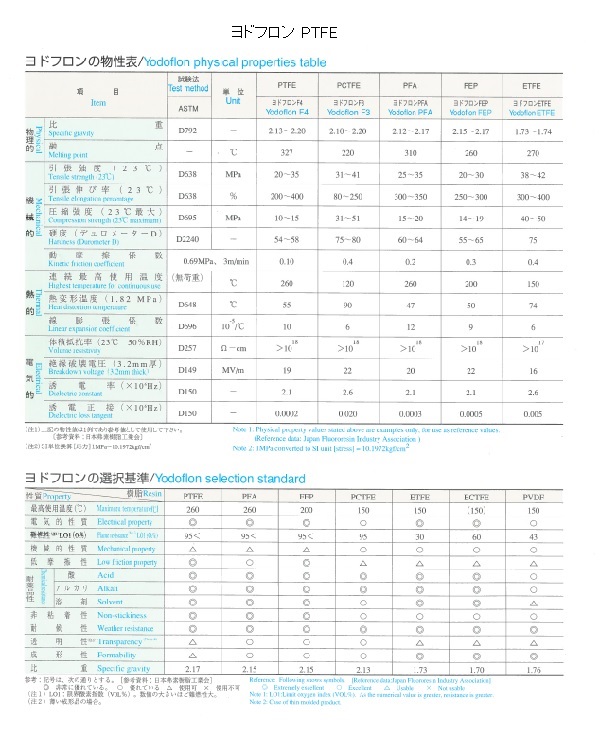

FAライン用アルミ治具の製作実績が豊富

開発試作アリスでは、FA=ファクトリーオートメーション機器に

使われるアルミ治具の製作実績が豊富です。

メカトロニクスやエレクトロニクスなどのオートメーション機械装置、

省力化機器ライン、システム機器、基板検査装置など用途はさまざま。

研究用装置や研究用機器、研究用設備や実験用装置など

に使用されるアルミ治具は1個といった単品が多くなっています。

産業用ロボットを使っての自動化設備では、数百個といった数量の

アルミや樹脂の治具を製作しています。

生産設備や自動化ラインでお使いのアルミや樹脂の治具は、

アリスにお気軽にお声かけ下さいませ。

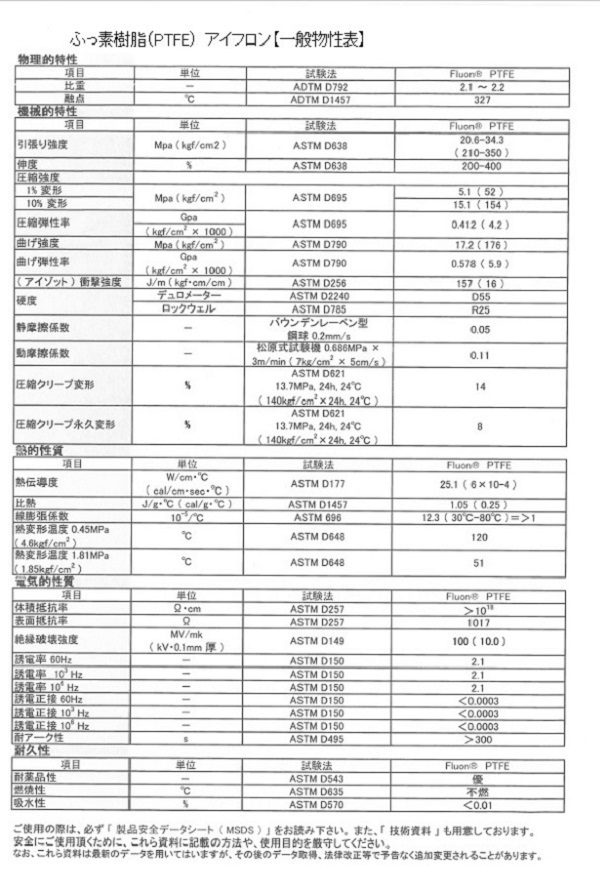

フッ素樹脂(PTFE)で部品製作

フッ素樹脂の代表。

PTFEを切削加工して部品や試作サンプルを製作しています。

PTFEはデュポン社の商標である「テフロン」という名前が有名です。

フライパンなどのテフロンコートとはPTFEでコーティングして

あるという事になります。

化学的に安定していて耐熱性や耐薬品性に優れる素材。

広い温度範囲で使用でき、電気絶縁性が高く、低摩擦性、非粘着性、耐候性、

を有する難燃性の優れた特性があり、いろいろな用途開発がされています。

アリスでも医療や自動車、建築関連、電子など様々なお客様より試作や

量産部品のご発注をいただいております。

フッ素樹脂の試作品や部品の製作はお気軽にお声かけ下さい。

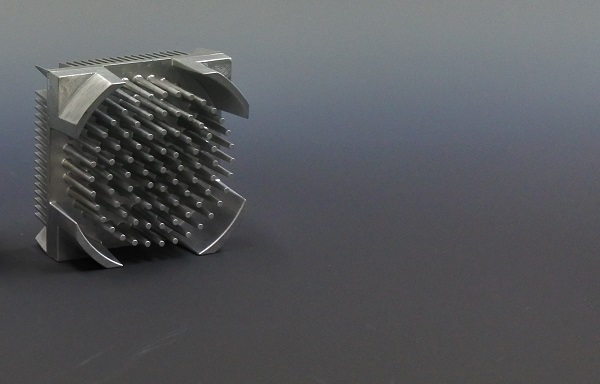

アルミ部品を石膏鋳造で製作

アルミを加工して部品や治具を製作しています。

製作する部品や治具の形状、数量、納期などで、機械切削加工や石膏鋳造、

ダイカストなどの 加工方法をチョイスさせていただきます。

数多くのメーカー様から、品質・価格・納期対応力で高評価を

いただいております。

これからも役立つ会社としてパワーアップしていきます。

アルミ部品やアルミ治具の製作は、お気軽にお声かけ下さい。

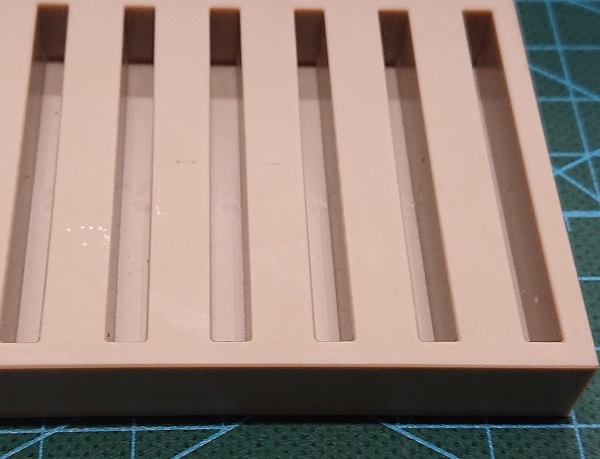

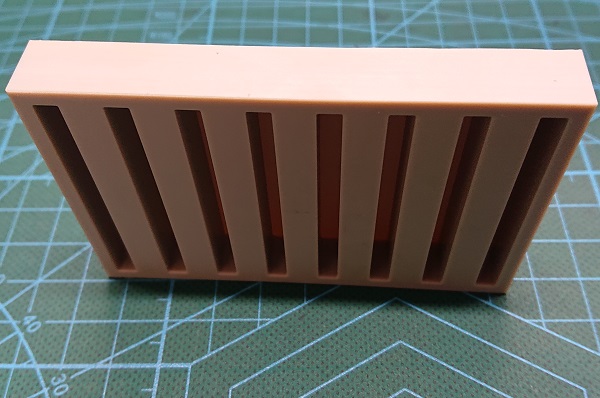

PPS切削加工部品の製作実績が豊富

PPSで試作品や治具、部品の製作をたくさん行って来ました。

画像は、PPS(ガラス無)の端材の一部です。

定尺や端材の在庫が豊富なので、スピーディーに切削加工ができます。

PPS(ガラス入)の在庫が多々ございます。

ス-パーエンプラに属する高額材料ではございますが、

耐熱性などに優れているので、治具や部品に使われる

ことが多く、機械加工部品や射出成形部品をPPSで製作する

事が多々ございます。

在庫で製作できる部品や試作モデル、治具などの部品などは、

材料費を抑えて安価にご提供できます。

PPSで創る試作サンプルや治具は、お気軽にお声かけ下さい。

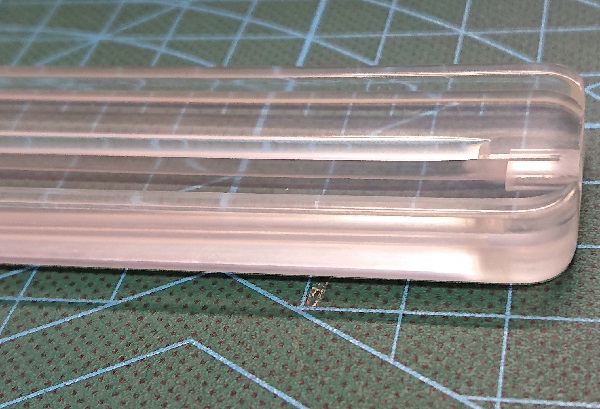

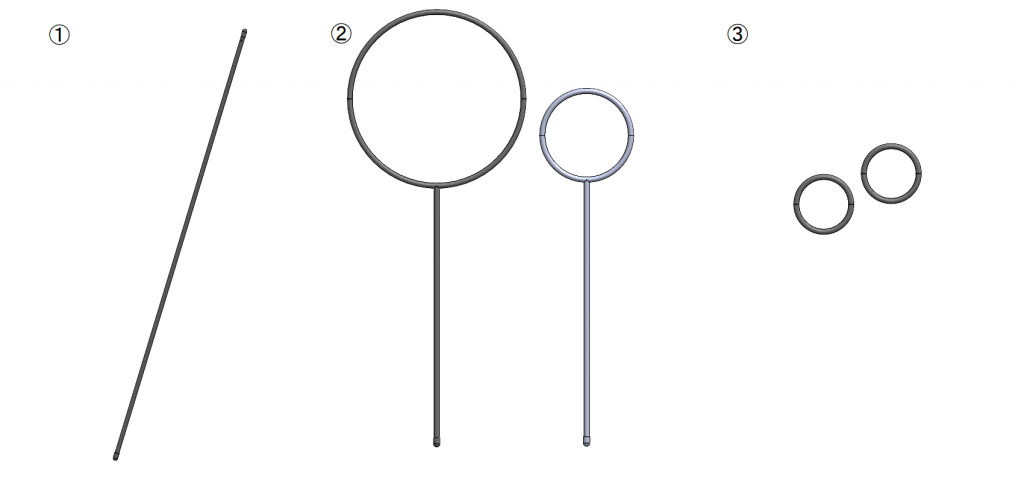

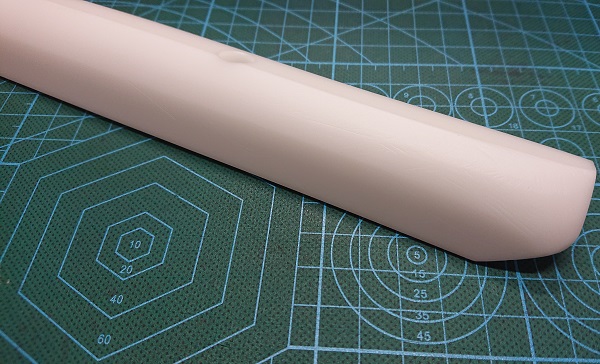

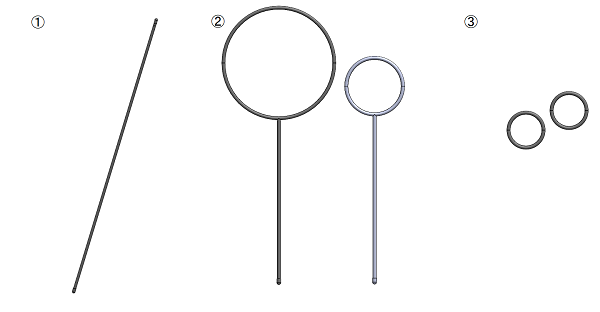

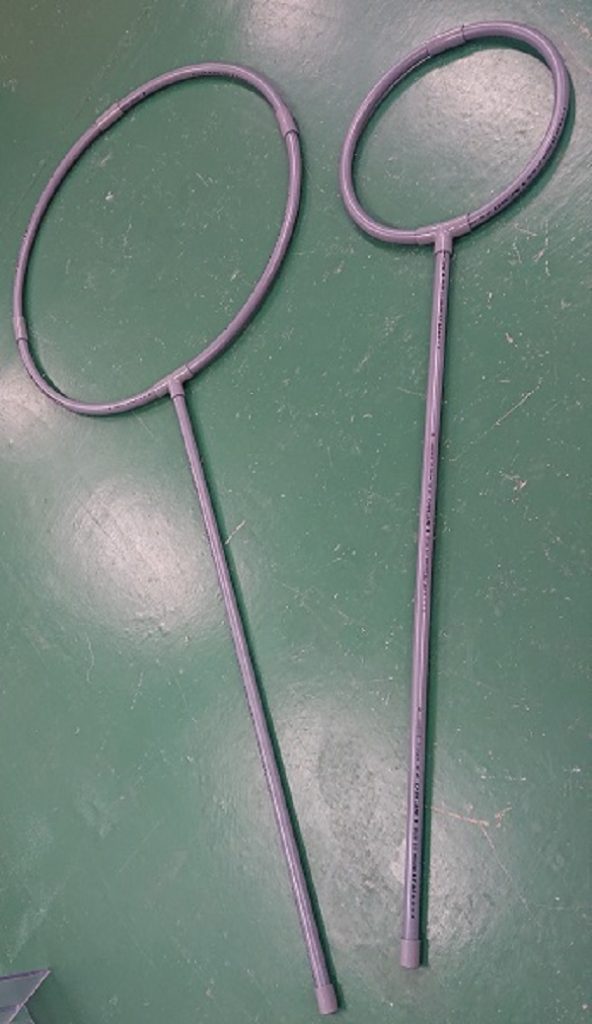

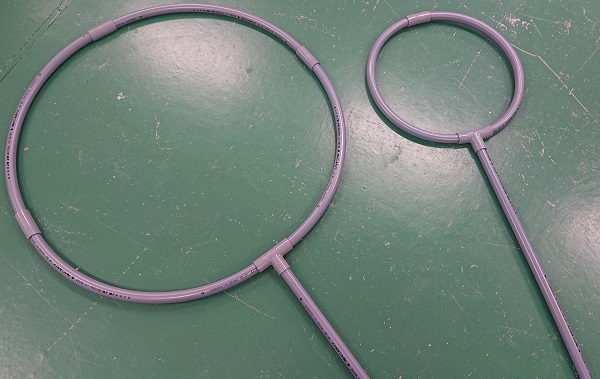

オットセイショーの道具を製作

オットセイショーに使用する道具を製作しました。

このカラフルな先端が輪っかになった道具は、オットセイショー

に使う道具です。

ホースや竹棒にカラーテープを巻いて自作された力作ですが、

ボロボロになって使えなくなってきたとの事。

スタッフが電話で寸法や形状を確認して書いた絵です。

この絵に寸法詳細を入れて、仕様決定。

材質は海水に侵されにくく、弾性がある塩ビを選択。

型を製作しての曲げや接着で製作しました。

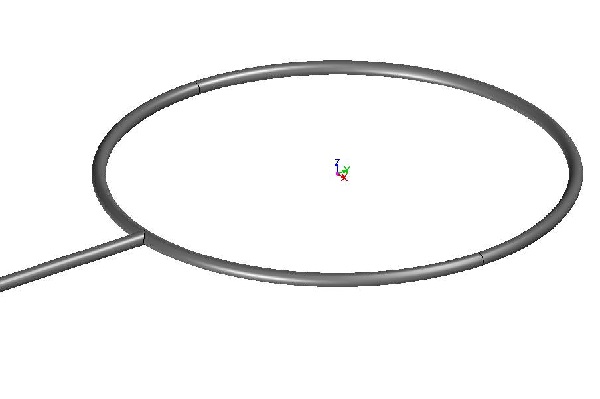

3Dデータを作成しました。

次回からはすぐに製作できます。

製作した塩ビの道具です。

カラーテープはお客様で巻き付けるとの事で、このまま納品致しました。

塩ビの加工法品はお気軽にお問い合わせ下さい。