簡単で確実な方法で作る

ものづくりの王道は、簡単で確実な作業方法をで作ること。

それは開発ものづくりでも同じことです。

CAD/CAMプログラムや加工機械のオペレート、

仕上や表面処理、その他、さまざまな作業工程があります。

すべての工程で無駄を削ぎ落として単純化していかないといけません。

製作のポイントやコツを見つけて簡単で確実な方法にしていく。

シンプル・イズ・ベスト。

それがコストダウンや品質の安定化、納期対応力アップにつながります。

アリスでは、これからも開発ものづくりで、シンプルでな製作方法を

常に模索していきます。

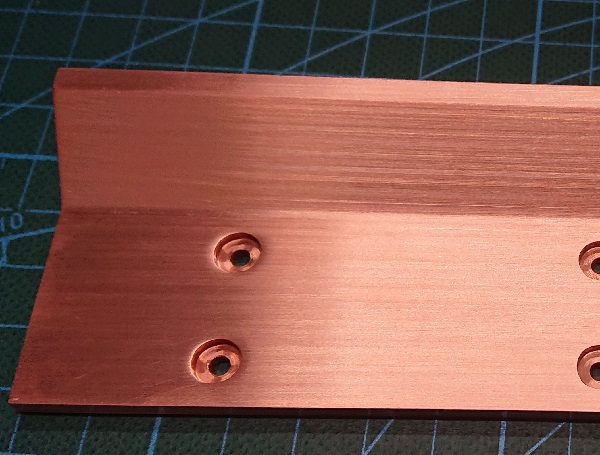

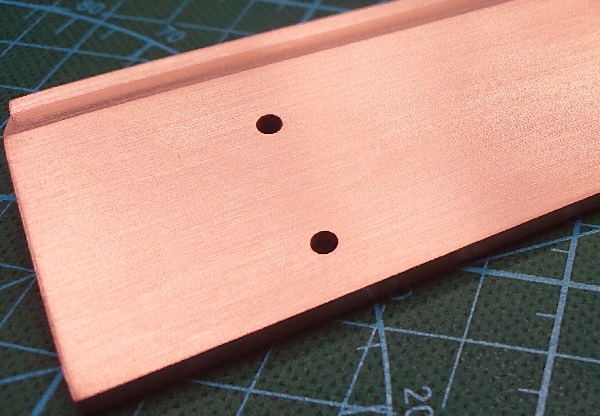

銅(C1100)などの部品を機械加工で製作

プラスチック樹脂だけでなく、アルミや銅などの金属部品もよく

切削加工しています。

板金加工や押出成形ではできない形状の部品を機械加工で板から切削

して製作しています。

数量は1個から数百個までが多く、簡単な形状から複雑な形状まで

対応しています。

銅部品の機械加工で製作する切削部品は試作から量産品までぜひお任せ下さい。

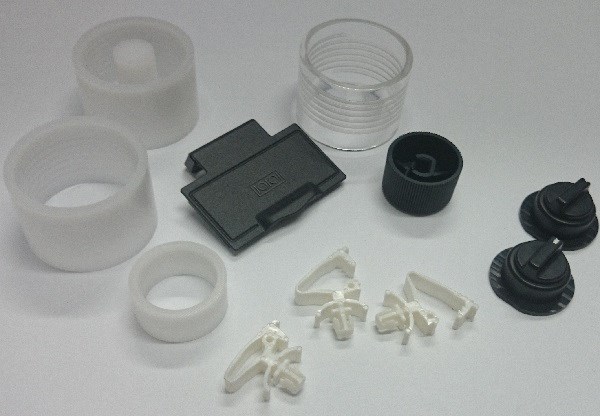

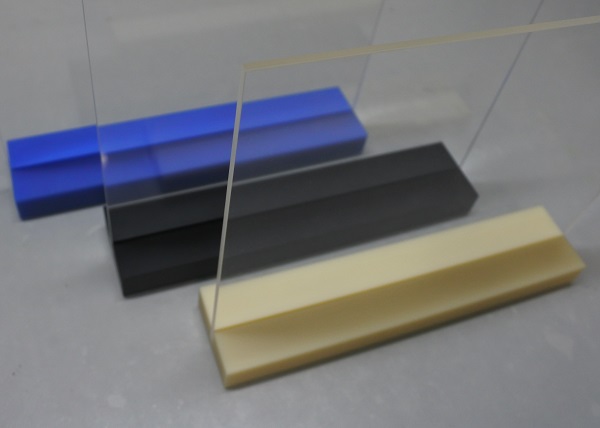

プラスチック樹脂の射出成形を簡易金型で

開発ものづくりアリスでは、簡易金型を使ったプラスチック

樹脂の射出成形に対応しています。

特徴は、モールドベースを共有化したカセット型による金型で

リードタイムを短縮してスピーディーに製作できることです。

材質は鋼材だけでなく、アルミを多用してリーズナブルな価格

を実現しております。

量産試作品や小ロット量産品はお任せ下さい。

スピーディーな納品対応します。

機械加工での試作サンプル製作から、簡易金型を使っての量産部品の

製作まで、お気軽にお声かけ下さい。

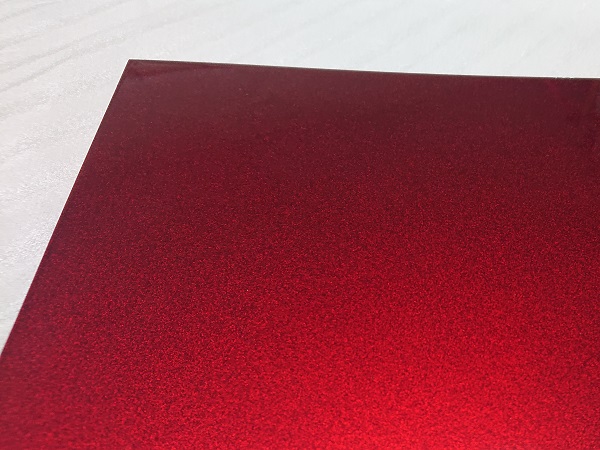

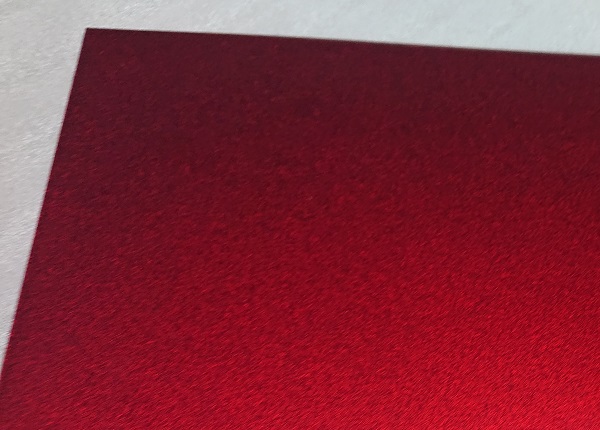

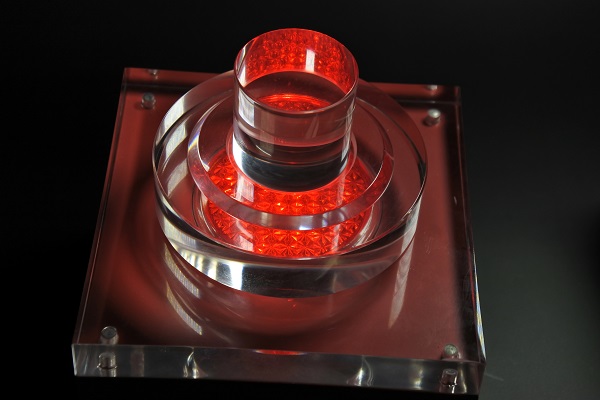

焼付塗装で表面硬度を高める

金属や樹脂に焼付塗装を行っています。

この画像は金属に焼付塗装した塗装サンプルです。

クリーンルームで焼付塗装するのでゴミや埃は付着していません。

色ムラや膨れもなく、美しく仕上がっています。

通常の塗装は表面硬度が1.5H程度です。

傷がつきやすいので、 ガラスコーティング塗装 で表面硬度7Hにすれば、

かなり硬くて傷がつきにくくなります。

この焼付塗装サンプルの生地素材はウッドです。

表から見ると金属に見えます。

プラスチック樹脂や金属などの焼付塗装はお気軽にお声かけ下さい。

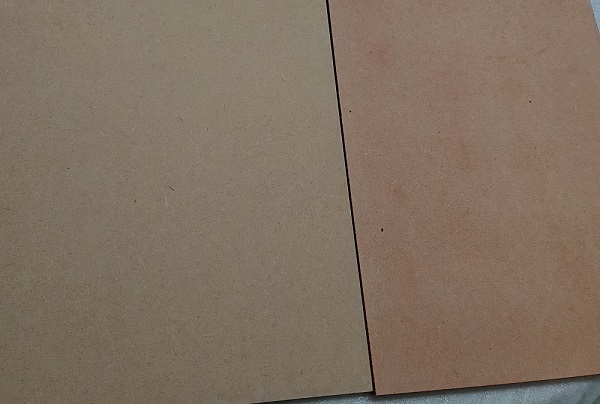

ABS部品の機械加工部品

ABSで機械加工部品を製作しています。

あまりにもポピュラーなプラスチック樹脂の素材なので、ほとんど

PRした事がありません。

接着貼り合わせや、塗装、メッキ、アルミ蒸着など様々な表面処理が

できます。

左側がABSで製作したケースです。

真ん中と右側は、ウレタンゴムで製作したケースとなります。

経年劣化で、黄変してしまいました。

安価で加工性のよいABS樹脂は、ナチュラルグレードのアイボリー色、

黒と白があります。

在庫も豊富なので、お気軽にお声かけ下さい。

もちろん数の多い部品は、射出成形で製造します。

MAKINO_FF/eye&Mastercam&DesignX&3Dスキャナー

MAKINO_FF/eyeとMastercamというCAD/CAMを導入しています。

CAD/CAMソフトには力を入れています。

モデリングやプログラミングのスピードアップが命。

大幅に生産性が向上して、スピード・アップします。

DesignX&3Dスキャナーも導入していて、リバースエンジニアリング

や3D検査に使用してます。

メーカーエンジニア様から高品質&納期対応力で、よく驚きの

メールをいただきます。

皆様も急ぎの開発試作品や治具、部品の製作を(株)アリスにお任せください。

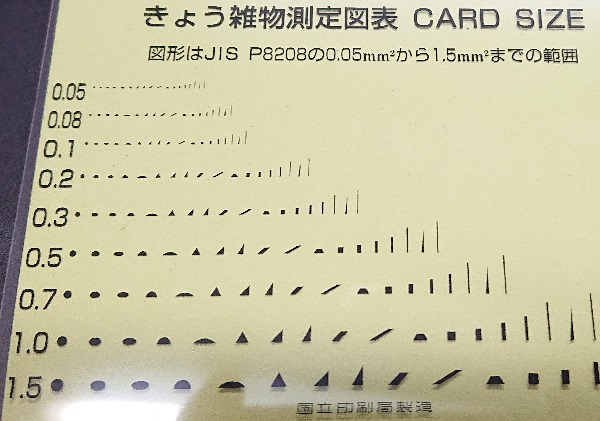

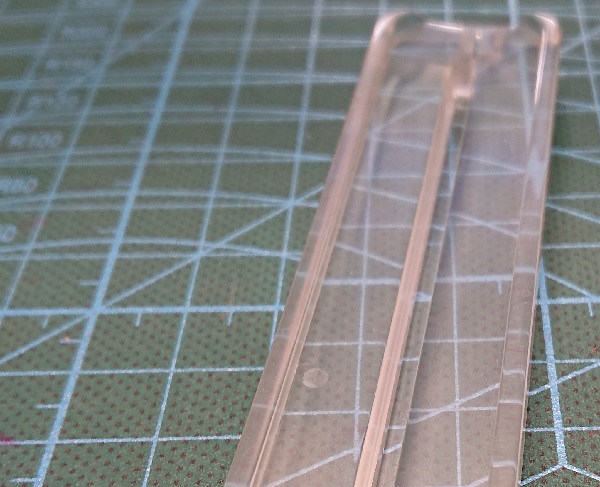

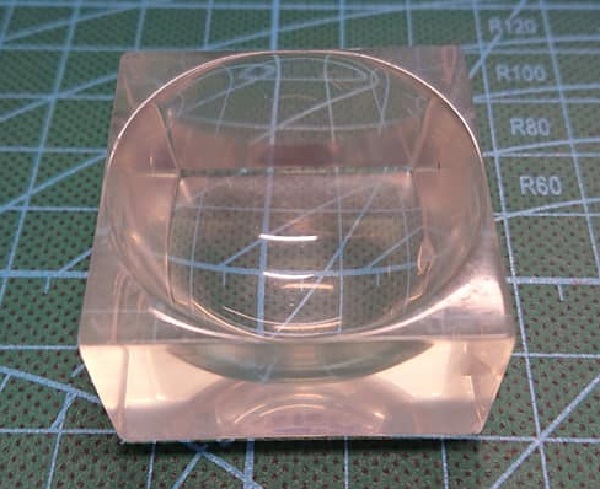

透明成形品の黒点について

射出成形で透明部品を製造する時は黒点の許容範囲を決定します。

範囲と黒点の許される大きさを決めるための測定図表です。

射出成型機を透明専用にしても黒点は全数0とはなりません。

レンズなどの製造はクリーンルームで、黒点があるものは取り除いて

います。

ポリカーボネート(PC)の透明部品やセンサー導波路などは条件を決めて

製作する事になります。

機械加工でも板に黒点が入っていた事が多々ございます。

切削加工して透明化処理後に小さな黒点が発見されて再製作。

厳しいスペックの透明品ではそうなってしまいます。

透明品の製作は、実績豊富な(株)アリスに、ぜひお声かけ下さい。

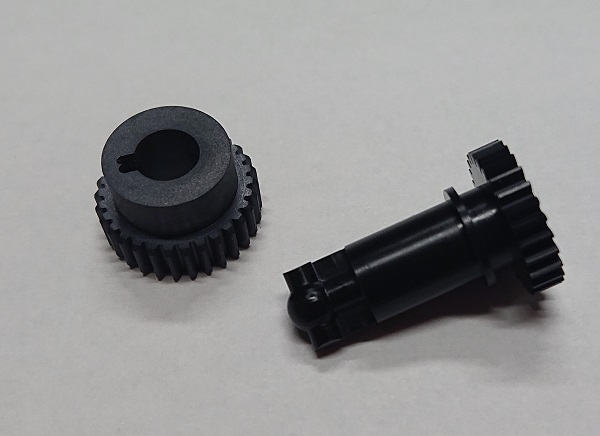

ジュラコン/POM/ポリアセタール以外のギア

精密切削加工ギアは複写機・コピー機・プリンターなどの試作サンプル

が多く、ジュラコン/POM/ポリアセタールで製作しています。

アミューズメントや一般的なギアも ジュラコン/POM/ポリアセタールで

製作する場合がやはり多いです。

真鍮やステンレスを機械加工して製作するギアも実績豊富です。

変わったところでは、可視化ギアでポリカーボネート(PC)で

製作する事もあります。

ギアを機械加工で製作しています。

数量は数個から数百個/ロットで数多くの実績がございます。

ギアの製作はお気軽にお声かけ下さい。

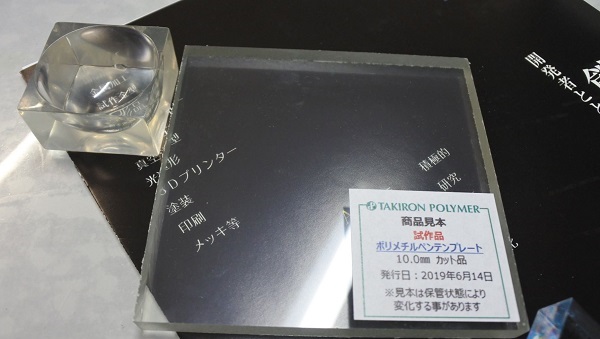

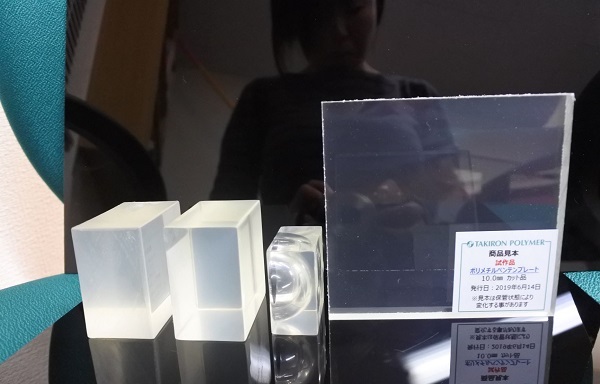

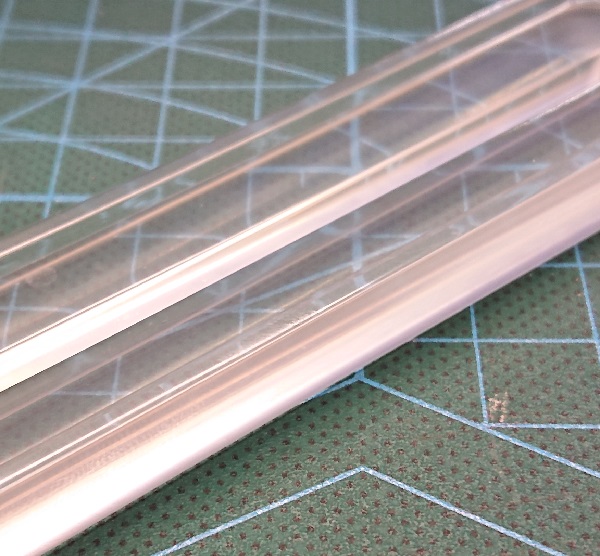

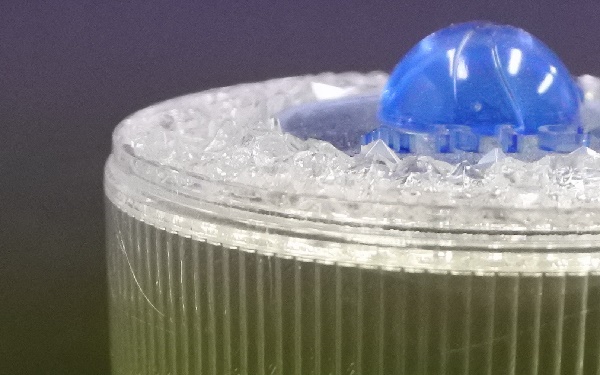

ポリメチルペンテン(PMP)TPXの滅菌処理をテスト

医療関連で、PMP/TPXを切削加工して透明化。

部品を製作するお仕事が増えてきました。

素材は、滅菌処理に耐える透明化樹脂ポリメチルペンテン

(PMP/TPX)となります。

実際は滅菌処理(121℃×20分間)でどうなるのか?

切削加工品をテストしてみました。

滅菌処理を1,000回繰り返した物はかなり黄変。

ですが透明度は落ちず。

顕微鏡で目視する仕事にも使えるレベルです。

但し、複雑で切削加工の時間が長い物は、数回のオートクレープで

白く濁ってきます。

ポリカーボネート(PC)の透明化技術の確立には最低レベルで2年間

かかりました。

季節や天候などでも変わってしまって、透明化を1年中できるように

安定化するまでは、さまざまな問題や課題が発生しました。

まだまだポリメチルペンテン(PMP/TPX)の切削加工品で複雑な

形状でも滅菌処理に耐える透明処理化を安定させるべく研究しています。

※射出成形は素材レベルの透明化できます。

ポリメチルペンテン(PMP/TPX)の機械加工による試作や、

射出成形による製品製造は、お気軽にお問い合わせ下さい。

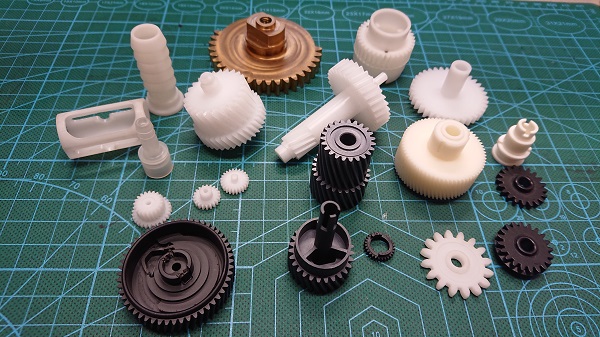

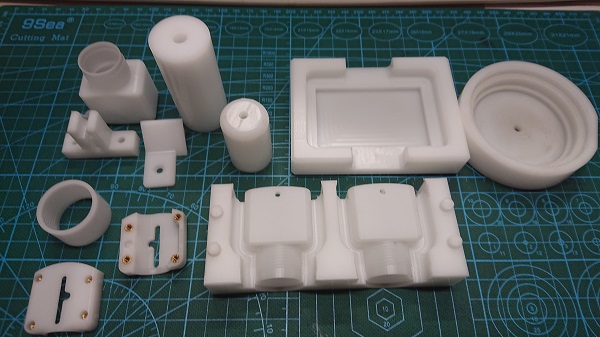

プラスチック樹脂の量産部品を製作

(株)アリスでは、プラスチック樹脂の量産部品を金型を製作して、

射出成形で製作しています。

量産工程を確かめるための量産試作サンプルや量産部品は、射出成形で

製作するのが安価になります。

プラスチック樹脂には、射出成形できない素材もあります。

そんな場合は、機械加工で製作します。

またカタチが射出成形に向かない場合も切削加工で製作しています。

数は、数百個から数千個、多い場合は数万個以上となります。

そういった少量生産部品を機械加工や射出成形で製作します。

その部品にもっともマッチした製作方法をチョイスして、コストを

抑えるように工夫しています。

プラスチック樹脂の部品製作は、お気軽にお声かけ下さい。