微細加工もお任せを

小さく繊細なものって心打たれますよね。

40年ほど前にブームになり、

未だに流行っているシルバ〇アファミリーのドールハウス。

子供の指先ほどのお子様ランチや哺乳瓶など

幼心に ときめきを感じたことを覚えています。

(年齢がバレますね…)

話は脱線しましたが、

当社で使用しているFANACのロボドリルも

かなり繊細な加工が可能です。

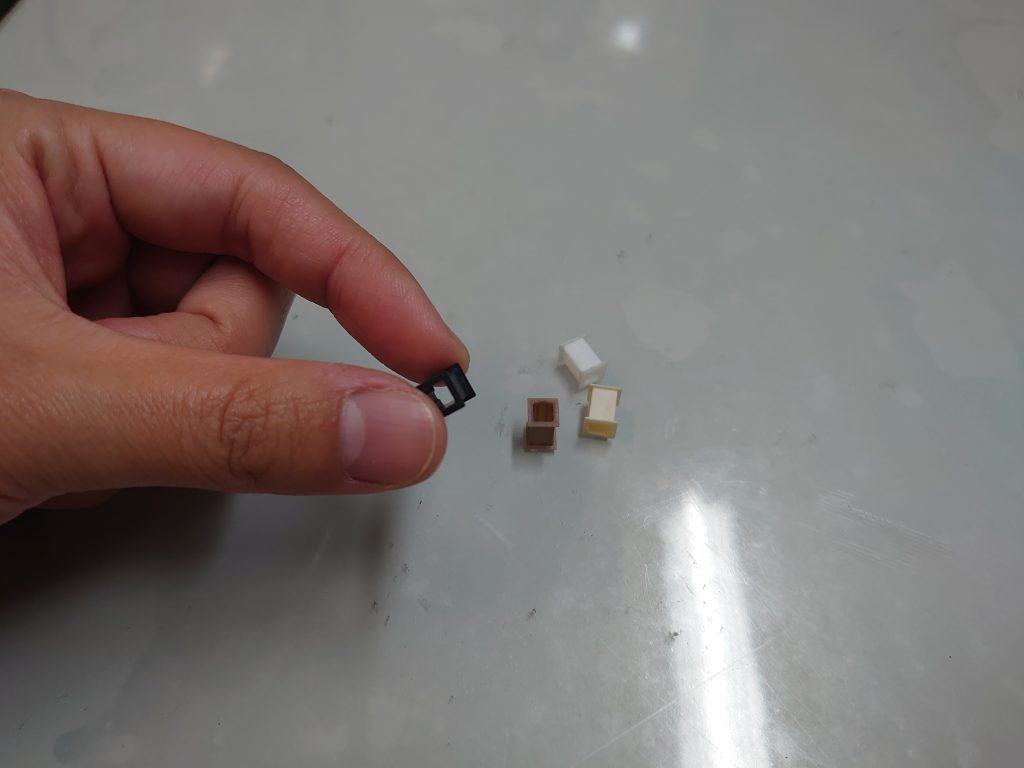

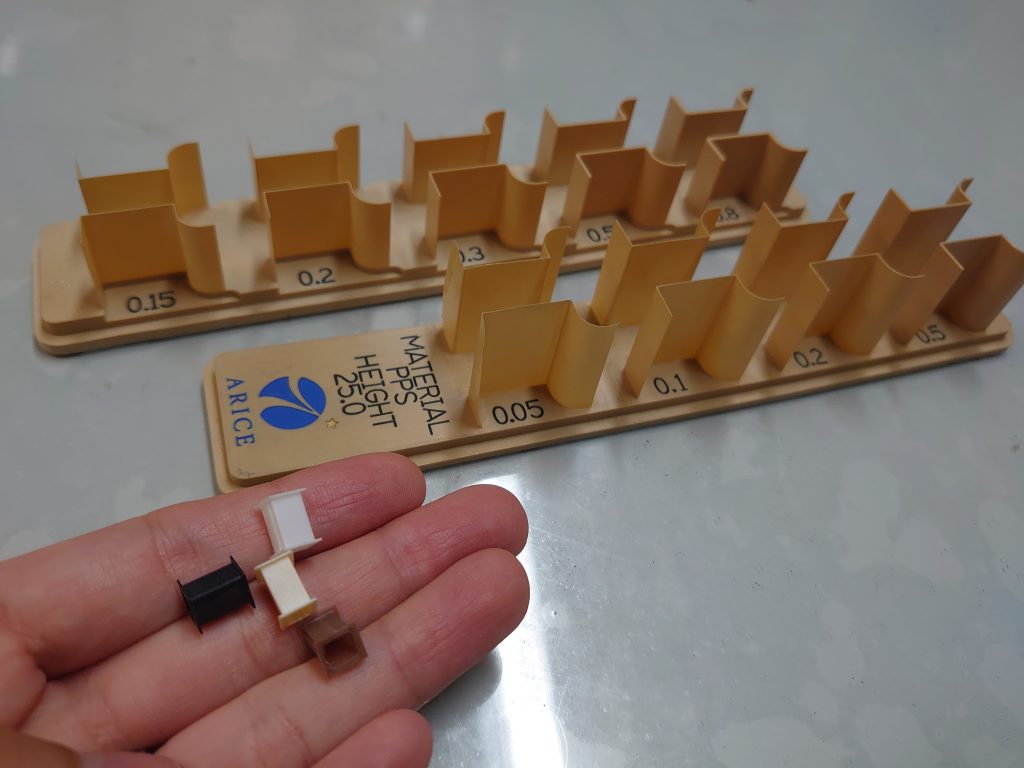

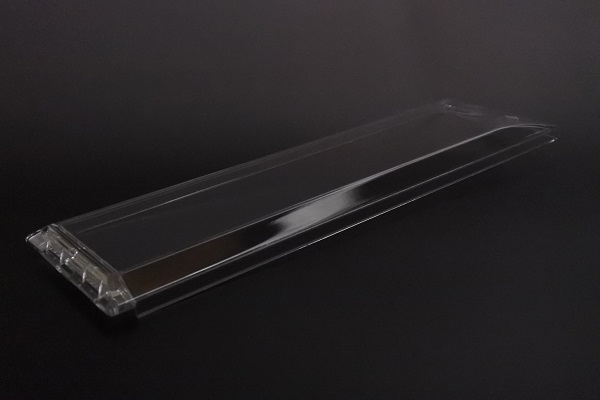

これはサンプルですが、0.3mmの薄壁のボビンです。

小指のツメ程度しかない小さなものです。

写真ではわかりづらいですが、実際に手にとって見られると驚くほど小さく繊細です。

素材の特性を生かした加工方法も検討し、

ご希望にあった材質をご提案致します。

刃物があり、加工が可能な限り アリスのエンジニアはTRYします。

微細な加工が可能な材質、不向きな材質もございます。

柔らかいものや、反り安いもの、硬すぎて割れやすいもの、、

「こんな形状のものを作りたいけど、材質がわからない」

といった場合には、ご安心ください。

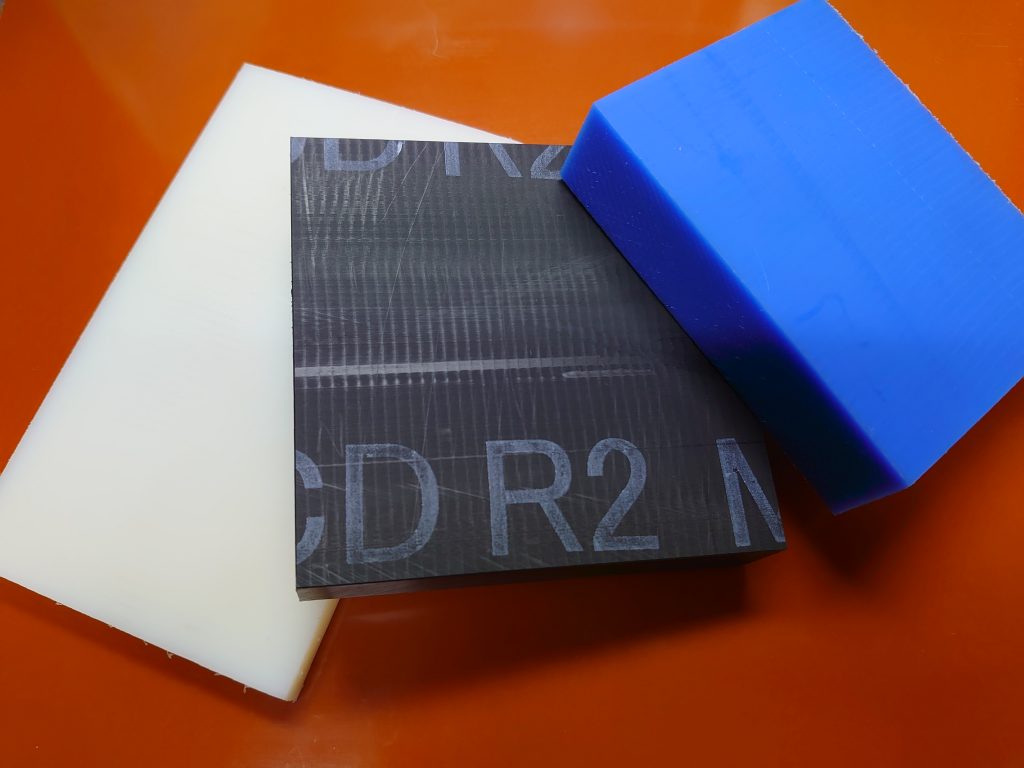

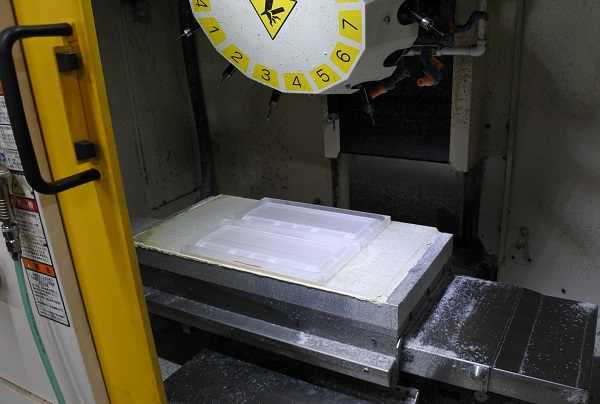

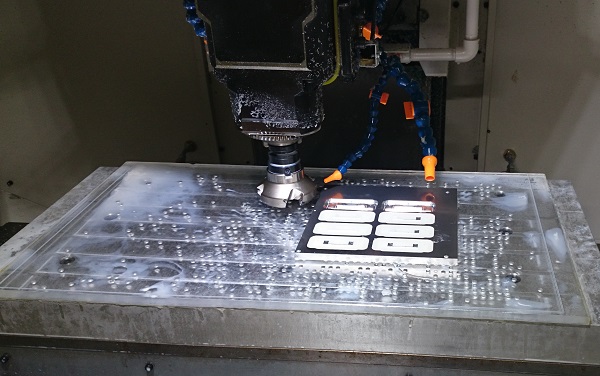

MCナイロン901(青)機械加工

MCナイロン901(青)をCNCマシニングセンタで切削加工しています。

加工用や生産ライン用の治具や部品を、たくさん製作しています。

MCナイロン901(青)やPOMナチュラル色(白)や(黒)、

アルミA5052やPPSナチュラル色、神ベークやピーク、

ABSナチュラル色、黒、白など幅広い材料で治具や部品を製作、

加工しています。

3Dデータや2Dデータ(DXF)、図面からの製作だけでなく、フリーハンドや

現物からでも治具製作を行っています。

現物の場合は、3Dスキャンを行ってリバースエンジニアリング。

反転形状のデータを作成してから、現物にピッタリ合ってクリンプを

しっかりできる治具を設計製作します。

もちろん1個からでもOK。

機械加工では、500~1,000個ぐらいまでの製作実績があります。

MCナイロン901(青をCNCマシニングセンタで切削加工している動画です。

治具の事ならぜひ(株)アリスにお声かけ下さい。

焼き付け塗装

ABS樹脂への焼付塗装です。

メタリック、ラメ、つや有り、つや消し、パールなど

さまざまな塗装が可能です。

焼付塗装をすることで硬くて耐久性がアップします。

一般的にホームセンターなどで販売されているようなスプレーの塗装と

比べるとその差は歴然です。

焼付塗装は、母材が金属か樹脂かによって方法が異なります。

ご存じのとおり、金属の方が耐熱温度が高いですので

160~180度程度 加熱します。

樹脂の場合には、母材の耐熱温度に合わせて~80度程度までの低温で加熱します。

加熱後は時間をかけて乾燥します。

完全に効果するまでには数日間かかりますので、

短納期で仕上げた場合には、納品後の取扱に注意が必要です。

焼き付けることで塗装が硬く密着性が良くなり、耐候性・耐摩耗性にも優れます。

樹脂、金属のそれぞれの特性に合わせて様々なプライマーや前処理を利用します。

まさに 経験と実績がものをいう職人の仕事ですね。

その他、メッキ処理なんかも対応可能です。

メッキの表面処理については、後日また書きたいと思います。

1個だけや、小ロットから量産も対応可能です。

こんな色にしたい、どんな感じが良いなどもご相談いただけますので

お気軽にアリスにお声掛けください。

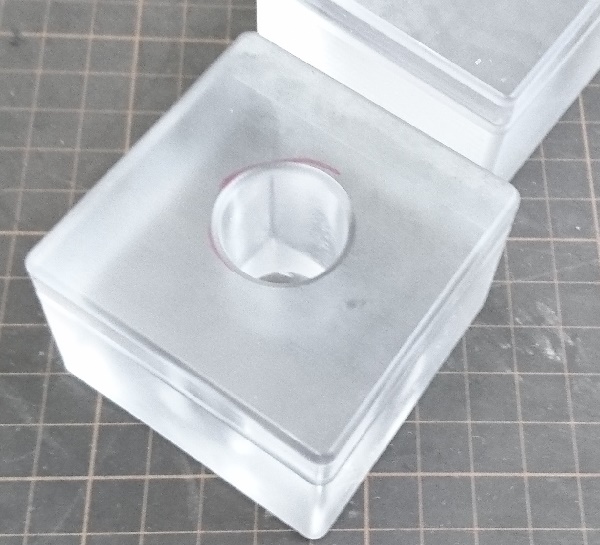

開発試作アリスの内製がもっとも得意とする切削加工

開発試作アリスがもっとも得意とする切削加工。

CAD/CAMで加工用データをプログラミングして、コンピューター

制御されたマシニングセンタや旋盤なのの工作機械で切削加工する。

プラスチック樹脂やアルミ金属、ゴムなど幅広い素材を機械加工できます。

メリットは、金型を製作する必要がないので、数の少ない試作品や

小ロットの部品加工では早く安く製作できます。

また設計変更や改造もすぐにできます。

デメリットは、数量が多くなっても金型のように安価にならないところです。

開発試作アリスでは、メリットを考えた加工方法の提案をさせていただきます。

試作や治具製作、小ロットの部品加工はアリスにお声かけ下さい。

スタッド溶接機

今日は板金にネジを溶接する加工機のご紹介です。

たまに見かける、薄板にネジがついているもの。

裏面を見ると…ネジの頭がない?!

実は、ネジを板金に溶接しているのです。

樹脂なら接着剤などを流し込めば済む話なのですが、

金属の場合は、ネジ止めだけでは心配な部分は、溶接してしまうんですね。

しかも、ネジを溶接するための機械があったりします。

【スタッド溶接機】

ネジさえ購入すれば、セットして簡単に溶接可能。

なんて便利な機械…!

※メネジだけでなく、オネジの溶接も可能です。

こういった形状の板金物が必要な時は、是非アリスにお声掛けくださいね。

「好きこそ物の上手なれ!!」で夢中になってみること

開発試作アリスは、余裕がある時に自分たちのアイデアでサンプルを

製作しています。

色とりどりのネコちゃん。

これらは、切削加工や磨き、仕上げといった技術を楽しく学ぶために、

自由課題で製作した研修サンプルです。

カラフルで見ているだけでも楽しい。

「好きこそ物の上手なれ!!」

好きな事は夢中になれるので、上達が早い。

ですが、逆もあります。

まずは夢中になって、仕事に取り組んでみる。

真剣に取り組んでいると夢中になってくる。

そして好きになる。

ですから、夢中になれて、技術も向上するようなサンプルを製作して

もらっています。

自由課題なので好きなものを考えて各自が製作します。

開発試作アリスは納品後にわかる品質の開発ものづくりを行っています。

これからもお客様の使い勝手が良い品質を考えて、一つひとつを丁寧に

お客様の立場で考えて、作っていきたいと思います。

開発ものづくりに関しまして、お気軽にお声かけ下さい。

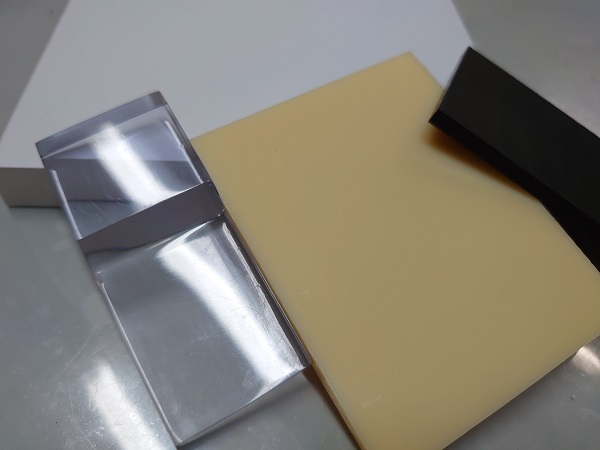

ABS=良いの?悪いの?

一般的によく使用される樹脂の中に、ABSがあります。

安価な材質として簡単な試作などによく用いられる傾向にあります。

加工性がよく、分割・接着、塗装メッキも可能なため、形状評価モデルにも最適です。

日本には昔から「安かろう悪かろう」なんて言葉がありますが

ABSは悪い樹脂でしょうか??

ある程度、機械的強度があって

ある程度、耐衝撃性があって

ある程度、耐熱性があります。

正直、ズバ抜けて良いところがあるわけではないけど

程度よく使える樹脂といったところです。

身近なものでは、

子供が遊ぶ色鮮やかなLEGOブロックなどのオモチャをはじめ

文具、旅行に使うキャリーケース、テレビや洗濯機、

エアコンなどのボディもABSのちょっとグレードが良いものを使用されていたりします。

特に 表面加工や塗装・印刷ができるため

美観やデザイン性を求められる現代の工業製品に多く使用されるといった具合です。

ABSといえば、ナチュラル色=クリーム色(アイボリー)が代表的ですが、

実は【黒】【白】【透明】の板材も存在します。

特に【白色】は美しく、塗装や印刷などの表面加工をしなくても十分な見た目と好評です。

以下、長所と短所になります。

ABSの長所

・機械的強度に優れ、耐衝撃性、曲げ疲労性、引っ張りなどに強い

・酸やアルカリに強い

・加工性が優れており、様々な加工方法に対応可能

・射出成型も可能

・印刷、塗装、メッキなどの表面加工が容易

・光沢性に優れており、塗装なしでも高品質な質感を出せる

ABSの短所

・耐候性が弱い

・可燃性で燃える

・有機溶剤に弱い

株式会社アリスでは、

モノづくりで必要不可欠である試作モデルの製作を行っております。

量産に向けて、美観モデルの試作

強度テストのために量産時と同じ材質で試作することも可能です。

お気軽にお問い合わせくださいませ。

ビジョン→経営理念を考える

(株)アリスでも、経営理念・ビジョン・行動指針を定めています。

ビジョン(Vision)を設定するには、やはりビジョンの定義を理解する事

から、スタートしました。

ビジョン (vision)=将来のあるべき姿を描いたもの。

将来の見通し。構想。未来図。未来像。

辞典で調べた結果、その企業の「将来のあるべき姿の構想」が

ビジョンと言う事になります。

要は、その企業の「実現したい未来」です。

(株)アリスの実現したい未来。

企業なので、お客様が求められる未来像という事です。

私たち(株)アリスは、開発ものづくりのプロフェッショナルです。

そこで、「お客様の新たな挑戦に応えるプロフェッショナルで

在り続けます。」と致しました。

今までに存在しない、新しいアイデアや機能、デザインを商品化

していくためのプロセスで必要となる物を製作していく事を、勝手に

「開発ものづくり」と呼んでいます。

その開発ものづくりでは、最先端の加工技術や機械設備、新素材と

いった未知の世界と取り組んで進む必要があります。

また昔ながらの職人の知恵や匠の技を駆使すべきところもがあります。

今まで培ってきた伝統を現代の最先端で蘇らせて工業化していく

事もございます。

経営理念=このようにあるべき」というような根本となる考えを意味するもの。

今の経営理念は、ピントがずれているので、

「お客様の新たな挑戦に応えるプロフェッショナルで在り続けます。」

として設定。

ビジョンは新しく考える事にします。

アルミの溶接は難しい?

「いつもの鉄工所さんにお願いしたら、断られた」

と困っているお客様から見積依頼が来ました。

内容は、アルミの溶接。

実は、溶接加工をされる企業のほどんどは

ステンレスや鉄などの材質に溶接されていることが多いようで

弊社の協力会社さまでも

「アルミはちょっと…」と毛嫌いされている様子。

アルミの溶接は難しいのでしょうか…?

皆さんご存知のとおり

アルミは熱伝導率が非常に高く、融点は660度と他の金属と比較してかなり低いです。

溶接加工を行うと、熱が母材にすぐに伝わってしまうため 簡単に母材自体が溶け落ちてしまいます。

加えて、溶接中に発生するガスによって”ス”が生じやすく、溶接が弱い=破損しやすい といったこともあります。

溶接の方法としては、アルゴン溶接という一般的な溶接方法で良いのですが、

ステンレスや鉄などの溶接と感覚が大きく異なる為 職人の腕が必要となります。

私たちの生活で活躍しているアルミの特性は、溶接工の職人さんにとってはかなり厄介であることがわかります。

一方でアルミの溶接を得意にしている職人さんもいますので、

「困ったな…」ということがございましたら

アリスにお声掛けください。

板金加工、曲げ、溶接、表面処理も、すべてお任せください。

それにしても、職人さんって格好いいですよね!

いつも見ていてときめいてしまいます^^

日本の技術がこれからも繋がっていきますように。

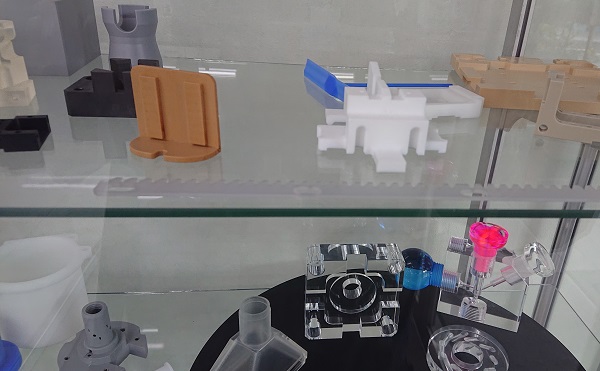

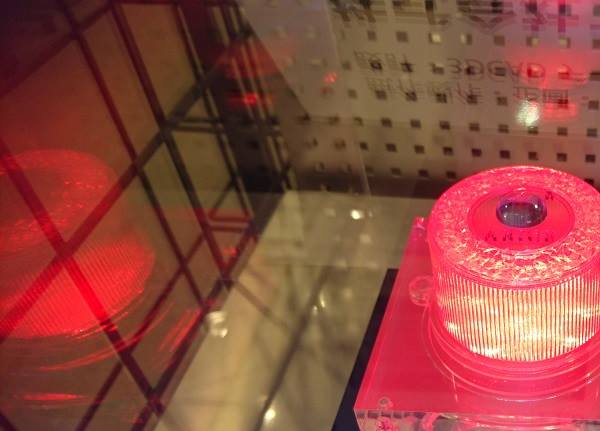

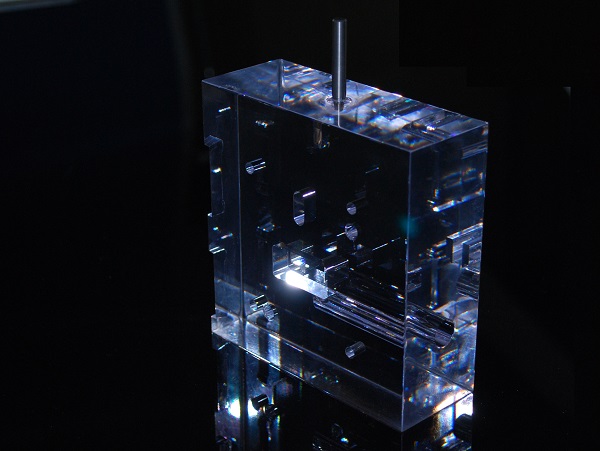

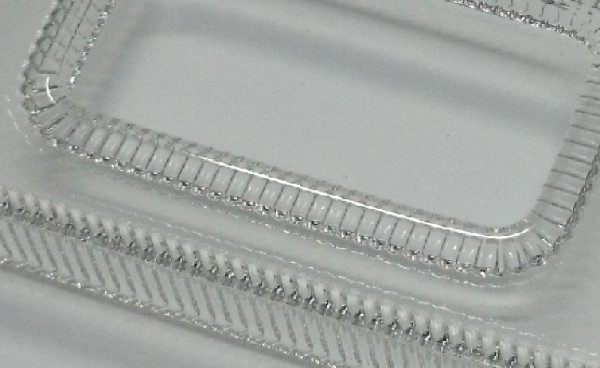

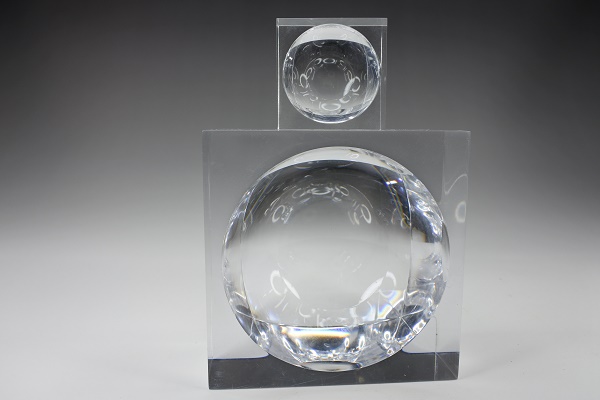

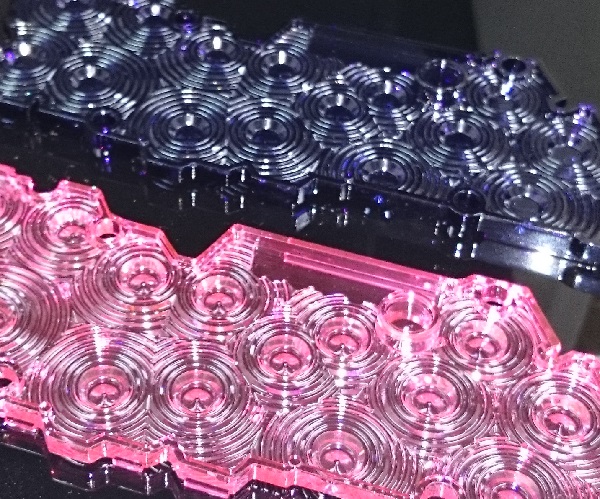

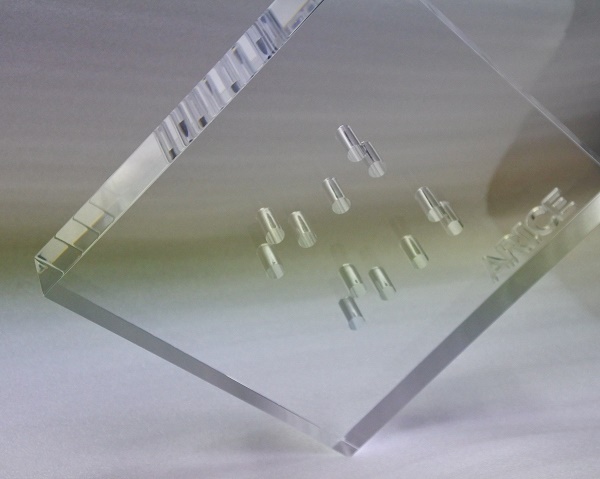

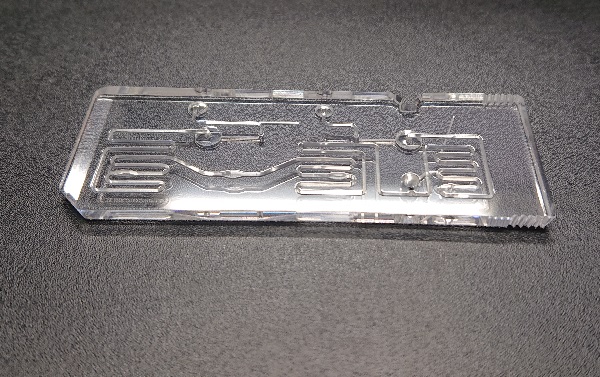

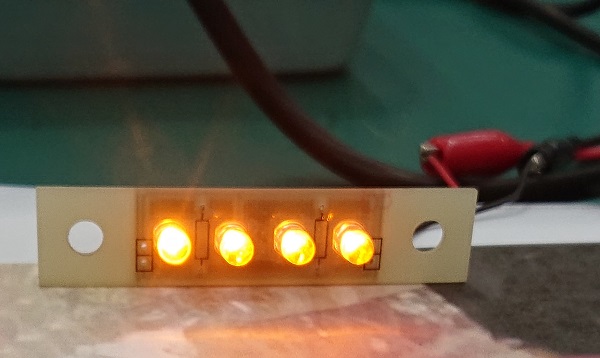

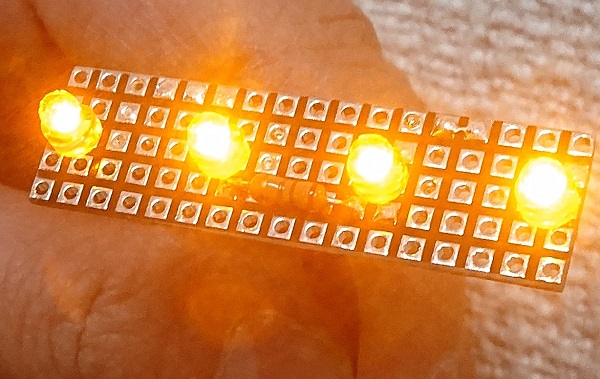

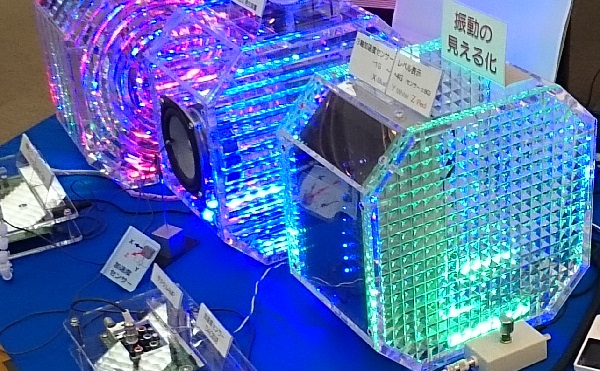

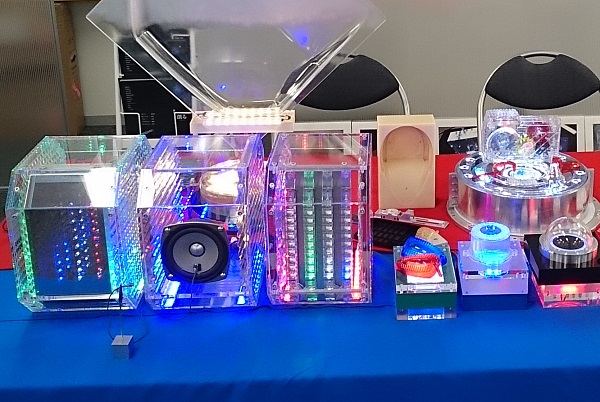

ライティング部品の開発試作

ライティングするための部品の試作製作の実績がたくさんあります。

材質はポリカーボネート(PC)やアクリルです。

自動車の各種センサーレンズや導光板、環境設備や生産設備、

導光板や導波路、自動化設備などのカバーや可視化部品などに

実績は様々です。

レンズカット部品の試作なども行っています。

透明切削で機械加工して製作するライティング部品の試作は

ぜひ(株)アリスにお声かけ下さい。