ポリカーボネートでプロトタイプ試作品を製作する!!

転倒でバイクの部品に大きな打痕ができました。

新しい部品に取り換え。

打痕がはいったバイク部品はダイカストで製作されたもの。

塗装仕上げです。

そこでオリジナル部品を削り出して製作する事にしました。

青アルマイト仕上の予定。

まずは現物を3Dスキャンして3Dデジタルデータを作成しました。

バイクのエンジンカバーなので精度が必要です。

外観デザインも重要ですが、勘合部の精度がないと油漏れ

などを起こしてしまいます。

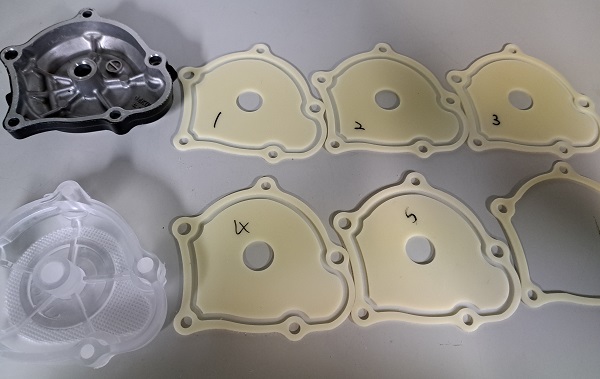

そこで勘合部の取付穴ピッチ精度をアップするために、ABS

で勘合確認をしました。

5回勘合用ABSを製作して0.01㎜単位で穴の位置を変更しながら

ピッタリにしました。

内部の形状は純正品のダイカストではなく削り出しなので強度は

上がります。

肉厚を薄くして、リブもダイカスト用みたいな大きいトンネル形状では

なく、細くシャープな形状にして少しでも軽量化します。

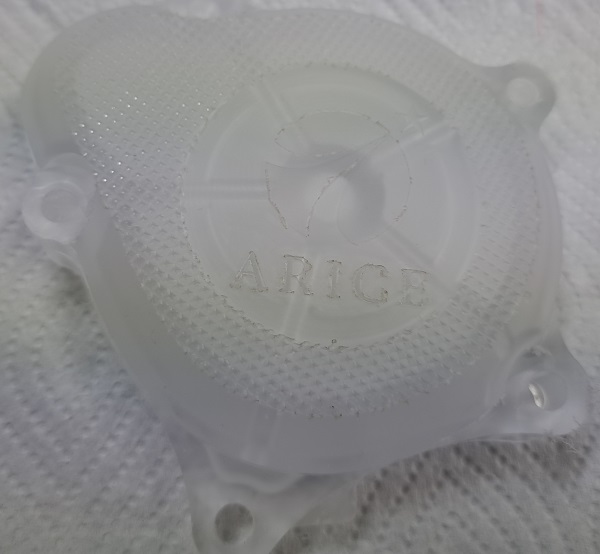

プロトタイプ試作品では内部を可視化してみます。

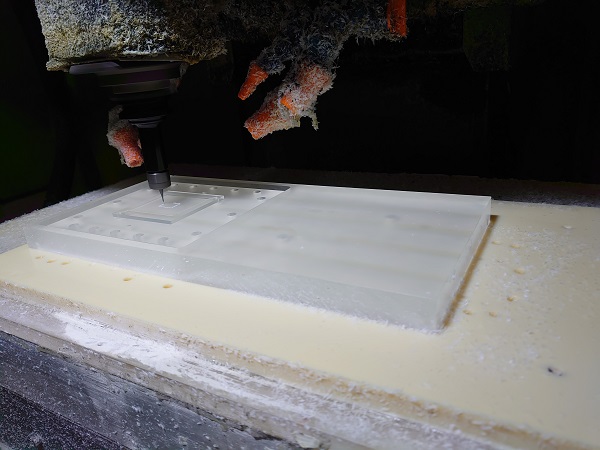

透明なポリカーボネートをCNCマシニングセンタでブロックから

部品を削り出しました。

表面は乱反射を狙って格子状にしましたが、デザイン的にはイマイチ

だったので、追加工で削り落としました。

これからポリカーボネートの透明化処理を行います。

機械加工で発生するバリを除去。

磨き+研磨+透明化処理を表面に施して、面粗度を細かくして

高透明化します。

内部はボールエンドミルで削った時の加工跡が大きく残りやすい。

粗いペーパーで加工した時のラインを無くしていきます。

実務のこなしながらのサンプル作り。

次は透明化処理後の部品からスタートです。

お楽しみに。

プラスチック加工・樹脂加工・特に切削加工はプラスチック加工.comにお任せ下さい。

プラスチック加工・樹脂加工を得意としています。

図面や2Dデータ、3Dデータからの機械加工を行っています。

現物からのリバースエンジニアリングやフリースケッチ、まだ検討中の打ち合わせを

しながらの製品製作も実績豊富です。

CNCマシニングセンタや旋盤でのプラスチック樹脂の切削加工はもちろん、金属やゴムなど

様々な素材を加工してアッセンブリー対応を行っています。

御支給いただいた充填剤を封入したり、金属部品を溶接して取り付けたり、追加工など、

様々なご要望にお応えしています。

開発エンジニアリング会社として、開発現場に役立つ事を使命として追及してきました。

経験が豊富なので、なんなりとお気軽にお声掛け下さい。

リバースエンジニアリングでバイク部品をカスタマイズ

所有しているバイクのエンジン部にあるカバーを現物からリバースエンジニアリングで

新しいデザインのカバーを削り出しで製作しています。

取付してあった純正カバーは鋳物で製作されています。

表面処理は黒の焼付塗装でした。

その純正カバーを青にしようと塗装屋さん依頼。

でも、もっと美しく似合う凄い色があるから任せて欲しいと言われました。

そこで焼付塗装色はお任せ。

結果、なぜがエンジ色のメタリックになって戻って来ました。

それがあまりにも似合ってなかったので、アルミを削り出しで製作、表面処理は

青アルマイトで行おうと思っています。

まずは部品を外してリバースエンジニアリング。

3Dデジタルデータにしました。

レーザーポインターでの3Dスキャンなので誤差や歪みが怒っている

可能性があります。

特にセットする面はソリや歪みがなくピッタリと勘合しなければオイル

漏れします。

そこで試作して勘合状態や微妙な寸法関係を実際に取り付けて確かめます。

内部の動きも見れるようにポリカーボネート(透明)で可視化します。

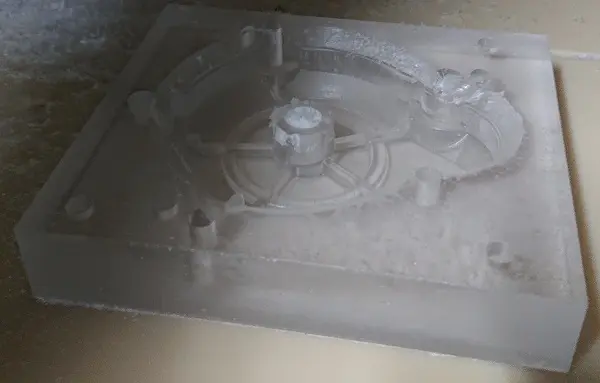

ポリカーボネート板からCNCマシニングセンタで切削加工してプロトタイプ

試作品を製作します。

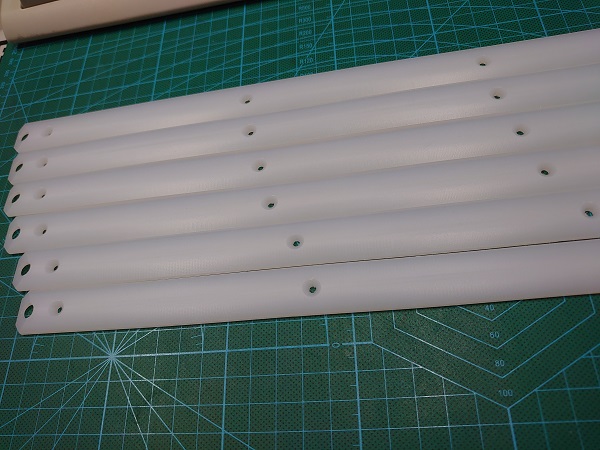

画像は内側をポリカーボネート板から削ったところ。

機械加工して機械から外した時は切子やバリが残っています。

次は裏返して表側の加工です。

オリジナルのデザインにしたので、バイクに取り付けて意匠検証もします。

新作するパーツは、A7075というアルミの高級素材になる材料板から

削り出して製作します。

アルミ加工も得意中の得意です。

ただ実務が優先なので、なかなか進みません。(笑)

夏季休暇のお知らせ

お盆の季節になりました。

株式会社アリスは、夏季休暇として8月13日~8月15日を休業致します。

今年は雨の連休ですね。

新型コロナの影響で気軽に外出できませんが、

ゆっくりご先祖様の供養と 自身のカラダ休めにしたいと思います。

皆様も、熱中症にはお気を付けくださいませ。

ニューライト切削

今日はニューライトの切削加工です。

ニューライトは作新工業株式会社さまの登録商標で、

【UHMW-PE】(超高分子量ポリエチレン)の同等品となります。

比重が低く軽量かつ耐摩耗性、衝撃吸収性、滑り特性がとても優秀な材質です。

似た特性を持つPTFEより比較的安価であることから

食品機器の部品によく使用されます。

ナチュラル色は、乳白色(少し透明がかっています)で

表面の手触りは滑らかです。

上の写真のような長く薄板形状ですと、簡単に曲がるほど柔らかい素材です。

過去にご注文をいただいたものには

ガイドレールや、コンベアローラー、スクリューなどがあります。

注意点としては、

寸法安定性があまり良くないため

精密加工には向きません。

また、加工上バリが除去しづらいため

弊社ではブラスト仕上げなどをおこない、外観にも注意を払っています。

ユニレートPC

ユニレートPCは、強度・耐熱性・絶縁性・電気特性・寸法安定性(加工性)に優れており

吸水率は低く、電気絶縁材料に求められる性質を備えています。

※ユニレート=ユニレート(PCグレード)となります。

他にもグレードがあります。

良くご注文をいただくパーツとしては、

コンデンサー開閉器、絶縁プレート、電子部品、産業用ロボットパーツなど

幅広く使用されています。

耐熱性(120度)や耐候性、吸水性が低いことから、野外でも使用できる材質です。

切削性がよく、寸法も安定しているため

切削で量産パーツをご注文いただくこともあります。

テフロン切削

テフロン丸棒に長穴を切削。

(テフロン=PTFE)

トイレットペーパーの芯より長い形状でしたが

刃物はビビらず綺麗に加工できました。

もう一つご注文をいただいていた

長さ295mmの長穴も

両側から刃物を入れて加工。

中心部は多少の段差とバリが残りましたが

お客様の必要条件を無事クリアしました。

テフロンの白はとても美しいですね!

汚れもとてもよく目立ちます。

耐薬品性が抜群に優れているので

溶剤や食品を使用する機器パーツにおすすめの材質です。

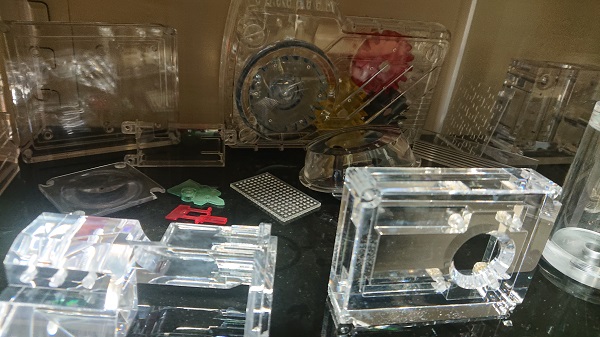

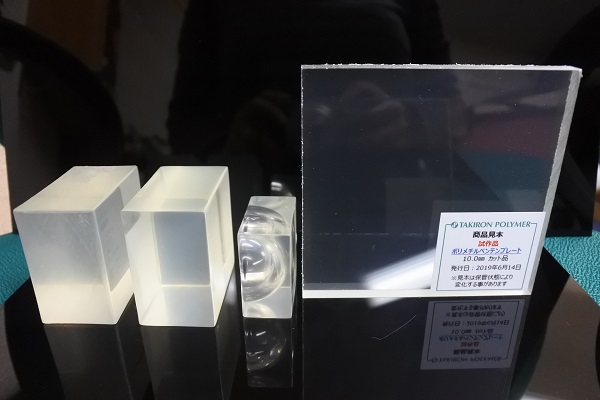

流路プレート試作

最近、流体実験の要である

【流路プレート】の試作をご注文いただくことが多いです。

液体の流れや気泡の発生を確認するため

樹脂ではアクリルでご依頼いただくことがほとんどです。

今回は「アクリルでは耐薬性が心配」とのことで

PMP(ポリメチルペンテン/TPX)をご提案させていただきました。

PMPは、透明でありながら耐薬性・耐熱性に大変優れており、

酸・アルカリに強く、沸騰水やスチーム滅菌用途での使用も可能です。

食品衛生法もクリアしている点も魅力です。

残念ながら、アクリルほどの透明度はありませんが

可視化モデルとしては使用可能です。

(厚みがあるとくすんだ透明になります)

納品後、実験でうまく使用できたとのことで

お客様から大変喜んでいただけました。

現在 また新しい形状での流路装置のお引き合いをいただいております。

株式会社アリスでは、

常時PMP材を在庫しておりますので

すぐに試験片をお送りすることが可能です。

※トルエン、トリクロロエチレンなど一部の溶剤には耐性が低いため

実際に御使用される溶剤でお試しいただくことをお勧めします。

バイク部品を製作しているので

開発試作アリスは、バイク部品の設計製作を行っています。

カスタマイズメーカー様からのご依頼で、ウインカーレンズを設計製作

しました。

発注ロッドは500セットです。

社長様がデザイナーで、スケッチ&自作されたケミウッドの塊から

筐体やLED基板を設計しました。

レンズのイメージをヒアリングして、3Dデータを作成。

そのデータを元に、お客様と細かなディティールを打ち合わせしながら

デザインを作り上げていきました。

LED基板も試作して明るさを確認しながら数量や配置を決定。

光量のある面実装タイプのLEDを選択しました。

旧車などの部品をリバースエンジニアリングで製作したり、アルミの削り出し

部品を製作してきました。

私は原付以外のバイクには乗った事がありませんでした。

バイク部品の製作が多いので、知っておきたいと思い、大型バイクの

免許を取得しました。

免許を取得するとバイクが欲しくなります。

お客様のデモカーを譲っていただきました。

画像の、SUZUKI_GSX‐S1000(青)が私のバイクです。

10日ほど前に納車されたので、ツーリングしてきました。

ハーレーチームのツーリングにも参加。

その時に写真です。

黄色の大きなリュックが私です。

バイク部品を研究して、今まで以上にお客様のご要望を深く理解して、

オファーにしっかりお応えできるようになっていきます。