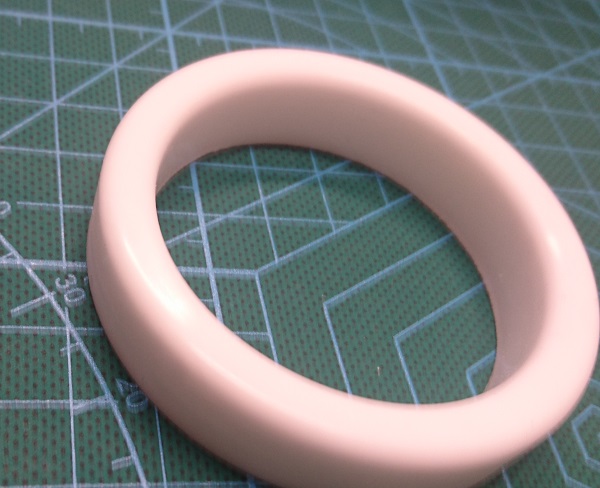

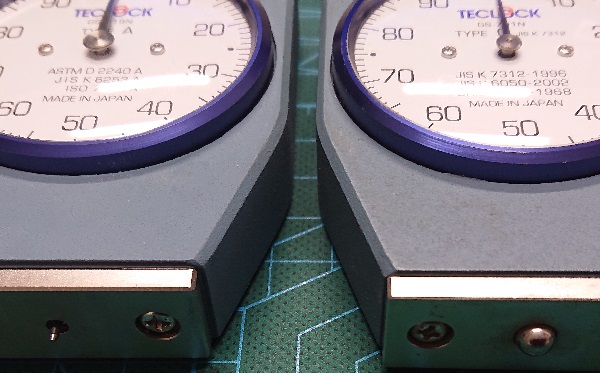

ゴムの硬度はデュロメータで

ゴムなどの軟質物の硬さを数値化して表すのがデュロメータ

(ゴム・プラスチック硬度計)です。

(株)アリスでは、ゴム部品の現物から製作したり、ゴム部品を

製作して硬度を検査する場合に使用しています。

参考となるゴム部品の硬度を計測して、その硬度でゴム部品を製作したい

場合は、お気軽にご連絡願います。

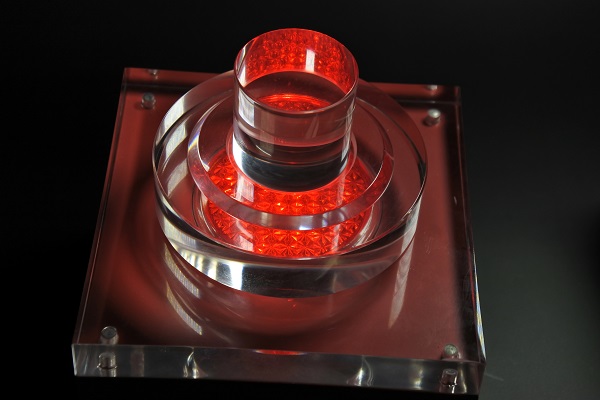

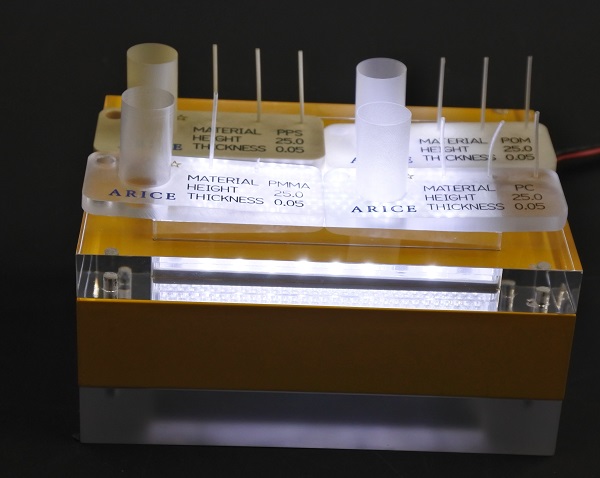

アクリル(PMMA)とポリカーボネート(PC)の透明度比較

株)アリスは透明切削を得意としております。

レンズやセンサーなどの高透明部品や可視化モデル、記念品や

コロナウイルス飛散防止パーテーションなど、様々なご発注を

いただいております。

透明レンズ試作サンプルでは、ポリカーボネート(PC)、

アクリル(PMMA)、どちらの素材でも構わない。

透明度が高い素材で製作して欲しいとの要望が多くございます。

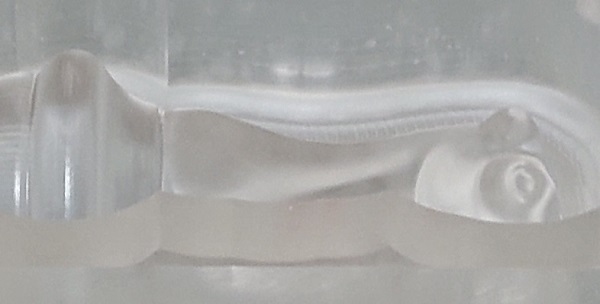

ですが、(株)アリスの透明化処理では、目視ではポリカとアクリルが

わからないレベルで仕上がります。

測定していただくと面粗度は、ポリカーボネート(PC)が良いとのこと。

透過率は、素材ごとに、理想的なところだそうです。

お客さまから、透明切削加工品は高評価。

弊社の強みとしています。

3D形状の精密加工も得意としています。

透明切削加工品は、ぜひ(株)アリスにお声かけ下さい。

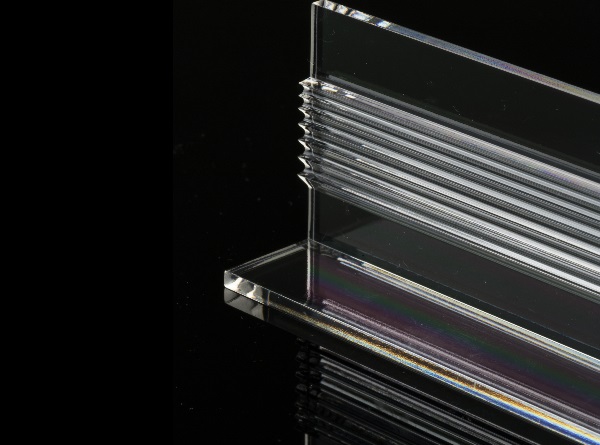

ポリカーボネートやアクリルなどの透明切削/透明化技術に強み

開発試作アリスは、ポリカーボネート(PC)やアクリルなどの透明切削

/透明化技術に強みがあります。

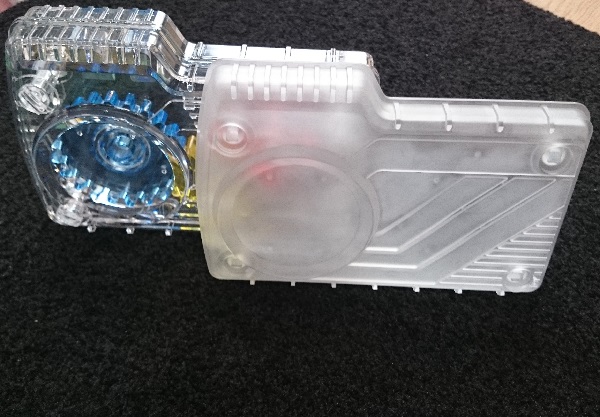

画像右側が、透明ポリカを切削加工して製作した切削加工サンプルです。

画像左側が、透明化処理を行った切削加工サンプルです。

アリスオリジナルのポリカ透明切削加工サンプルですが、可視化モデル

として内部に染色したギアをセットしています。

ずっとLEDでライティングしていましたので、かなり痛んでしまいましたが、

製作してから約3年間が経過した割には綺麗です。

コップの左側がポリカーボネートです。

右側はアクリルの透明となります。

透明の塩ビなども加工しています。

※但し厚みが40㎜までしか材料が存在しません。

透明試作モデルを切削加工で製作する場合は、ぜひ(株)アリス

の透明化技術をご活用下さいませ。

知識はシンプルに、実行はしつこく

開発ものづくりアリスでは、あたらしい知恵や技術はいろいろな

パターンでのテストをしつこく繰り返すことで細かくデータを

確認して実務に取り入れるようにしています。

適材適所。

その人の能力・性質によくあてはまる地位や任務を与えること。

同じように工作機械や加工技術、道具や設備、作業方法にも、それぞれの

適したところがあります。

ポリカーボネートならポリカーボネートの仕事の仕方があり、

アルミにはアルミの仕事の適した仕方があります。

カタチにも、数量にも、納期にも、適した仕事の仕方があります。

その適したところを見つけるために実行をしつこく繰り返して経験を

データ化して見極めていくことが重要なことだと思います。

知識は重要ですが、シンプルに考えて、実行しながら知識を確かめていく。

実行していくなかで適した答えを見つけていく。

難し過ぎる理論は、不要なんだと思います。

これからも開発試作のアリスでは、動きながら考えていきたいと思います

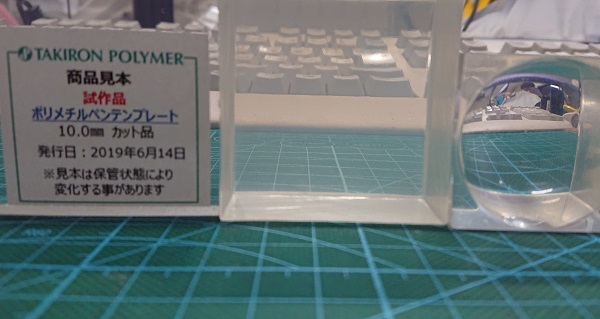

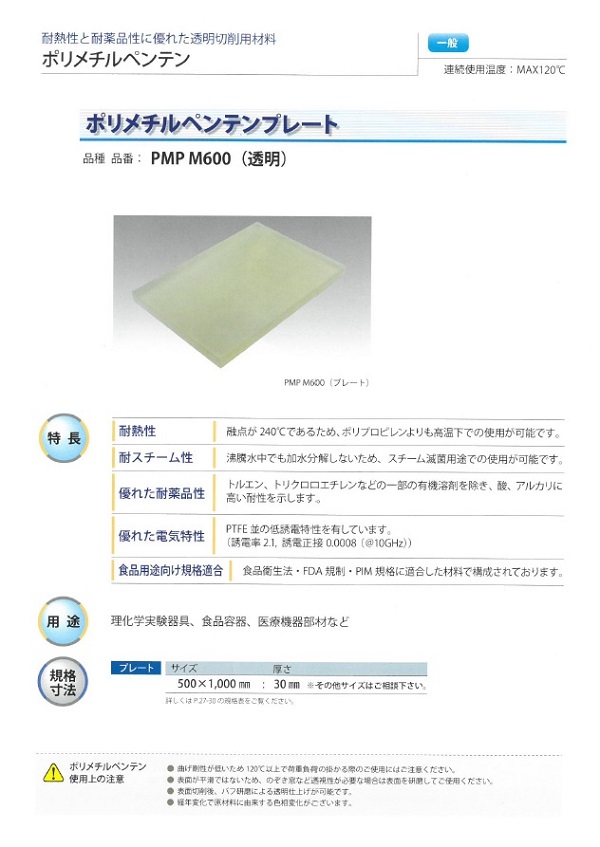

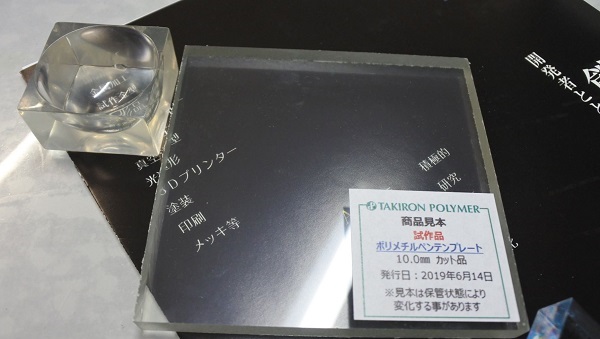

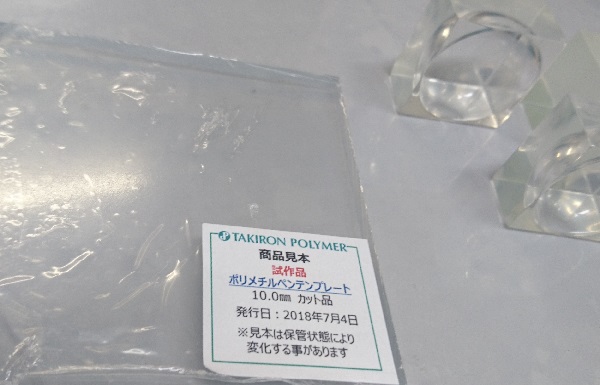

ポリカーボネート→ポリメチルペンテンにチェンジ

開発ものづくりアリスは、ポリカーボネートやアクリルだけでなく、

耐熱性と耐薬品性に優れた透明新素材のTPX(PMP)の透明

切削を得意としています。

ポリカーボネート(PC)の弱点は耐薬品性です。

溶剤に弱く、すぐにクラックや白濁などが起こります。

アクリルも耐薬品性は弱く、クラックが入ってしまいます。

今、耐薬品性に優れた新素材があります。

ポリメチルペンテン。

TPXやPMPと呼ばれています。

医療部品などに使われる、ポリメチルペンテン(TPX)

(PMP)の切削加工はお気軽にお声かけ下さい。

TPX(PMP)の板からシャーレっぽい形のサンプルを

切削加工で製作している動画です。

素材は耐熱性の高い透明樹脂ポリメチルペンテン。

耐薬品性や耐スチーム性が高く滅菌処理も問題なし。

電気特性も優れており軽い。

食品用途に向けた各規格をクリア。

ぜひ、動画をご覧下さい。

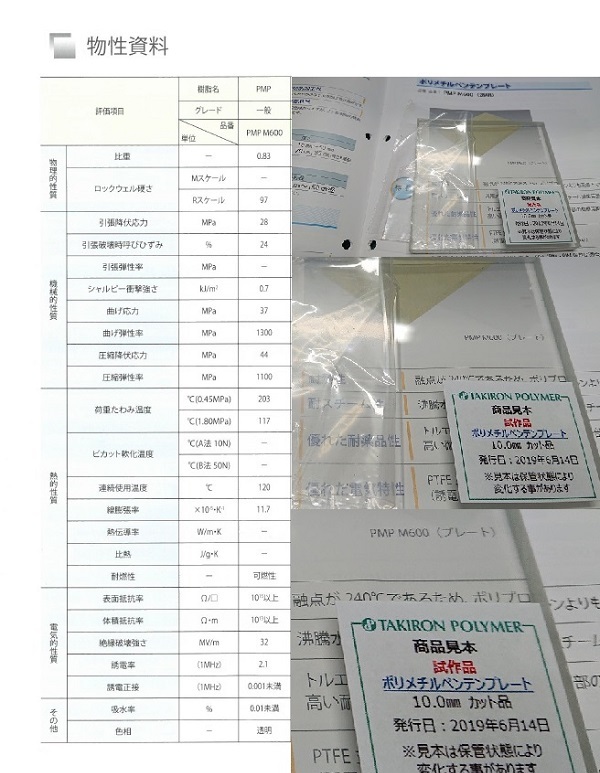

ポリメチルペンテン(Polymethylpemtene)

ポリメチルペンテンの厚み10㎜板は、試作品となる材料です。

透明度が高く、美しい。

今までの30㎜とは比較できない程の透明になっています。

まだ試作品のため、厚みが9~11mm程度とバラつきます。

ですが、9㎜以下の厚みの部品が安価に美しくできるようになります。

滅菌処理(オートクレーブ)で一般的に行う

①115℃=30分間②121℃=20分間

③126℃=15分間④134℃=10分間

でも余裕をもって使用できます。

ポリカーボネート(PC)が有害で、医療機器や食品関係で使用できないように

なってきている今、新採用されることが多いプラスチックです。

食器洗浄機の部品、医療機器、基板、注射器、ビーカーなどに使用

されています。

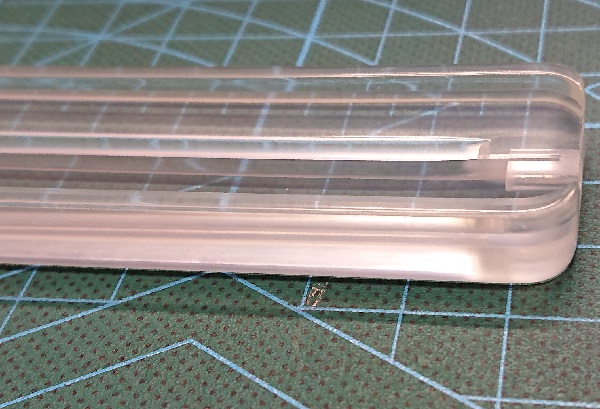

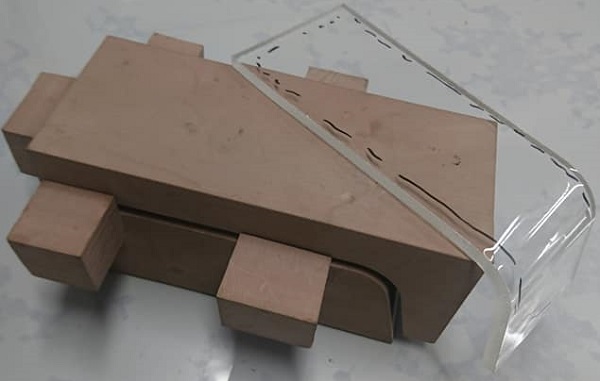

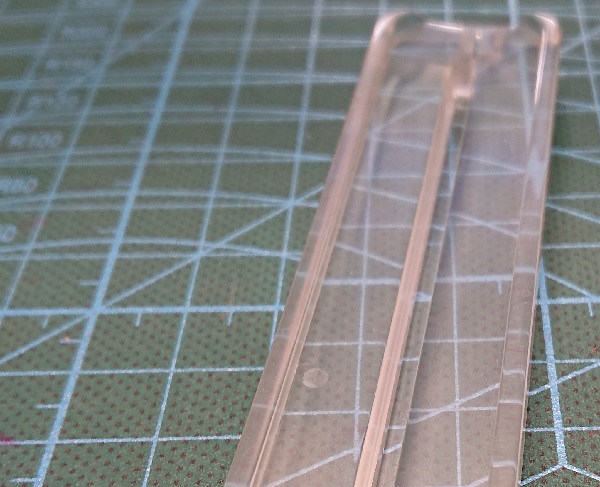

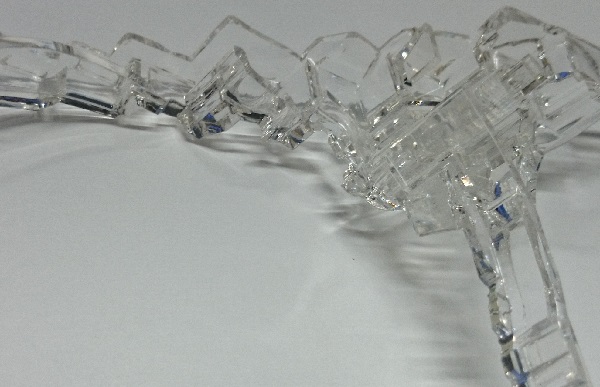

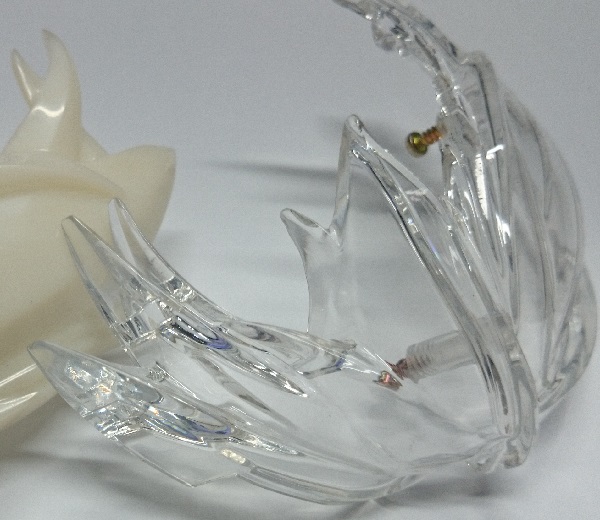

透明アクリル曲げ加工

透明アクリルの曲げ加工を行っています。

医療機械や設備などの保護カバーなどはリバースエンジニアリングで

製品の現物から加工したりもします。

簡易治具を製作して曲げます。

トリミング(外形カット)や穴開け、

段差などの加工も行っています。

画像は余裕ある時に展示会用のステージとして

製作しようとしたものです。

磨きやトリミング、穴や段差の加工はこの画像

後に行いました。

実際の仕事はもっと複雑で大きな、機械設備などの透明カバーなどを

行っています。

透明アクリルの曲げ加工はお気軽にお声かけ下さい。

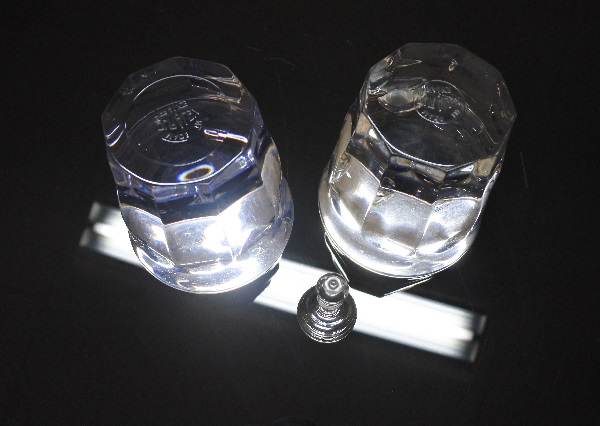

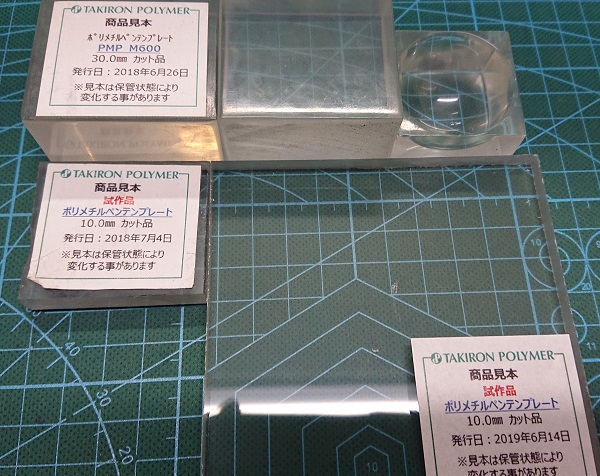

ポリカーボネート(PC)&ポリエチルペンテン(TPX)

ポリメチルペンテン(TPX)

高温で使用できる透明素材。

沸騰水の中でも加熱分解しないので、

医療でのスチーム滅菌で使えます。

透明素材の弱点である耐薬品性も高い。

低誘電特性も優れています。

食品衛生法、FAD規制、PIM規格に適合した材料で構成されています。

画像の左側がポリカ。右側がPMPとなります。

ご連絡には、エンジニアが直接対応。

お問い合わせには、直接エンジニアが対応します。

CNC切削加工や射出成形、板金プレスなど、幅広い知識や経験が必要な

開発ものづくり。

ご連絡には、直接エンジニアが対応いたします。

素材のご提案から、加工方法の選択、図面からのデジタルデータ作成や、

現物からのリバースエンジニアリングなど。

開発エンジニアが、おひとりお一人にマッチした対応を致します。

開発ものづくりはお気軽にお声かけ下さい。

お問い合わせについて

お問い合わせは、プラスチック加工.comの「無料お見積り」から

分かる範囲をサクッと書いていただき、送信していただければ対応します。

品名や材質、数量や形状がわかれば見積致します。

図面や2Dデータ、3Dデータを添付いただければ形状はわかります。

手書きのスケッチや現物の画像でも構いません。

幅や長さ、高さなどの寸法があれば見積可能です。

見積ができない場合は、こちらから質疑をメールで行いますので、

とりあえず分かる範囲で見積り情報をご提示下さい。

これは電話の方が早いなという場合は、お電話させていただきます。

材料の選定ができていない場合は、用途や使用環境などを教えて

いただければ、それに合う材料をプラスチック樹脂、金属、ゴムなど

も含めてご提案させていただきます。

数量は重要です。

1回だけのご発注なのか?

売れたらリピートオーダーがあるのか?

不安があるので試作サンプルを製作してから機能テストしたい。

先にお客様に見せたいので何個か先に欲しい。

そういったご要望をおっしゃっていただければ対応します。

特殊な溶剤を使うとか、素材を試したい。

そんな場合は、端材をご提供させていただきます。

新アイテムなどで知見がない場合など、お気軽にお問い合わせ下さい。