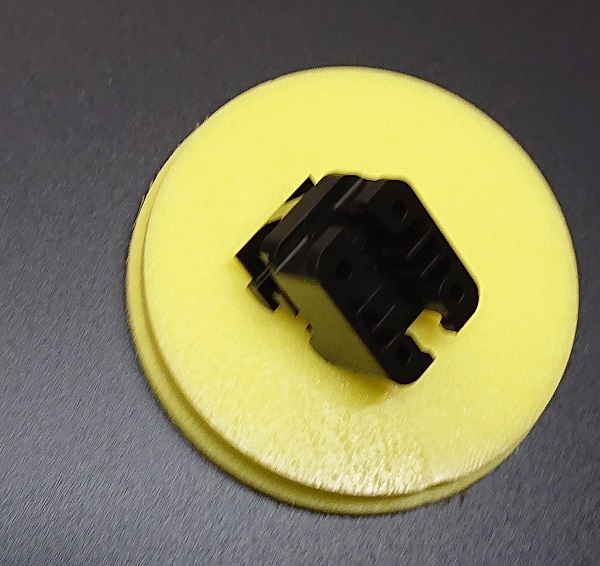

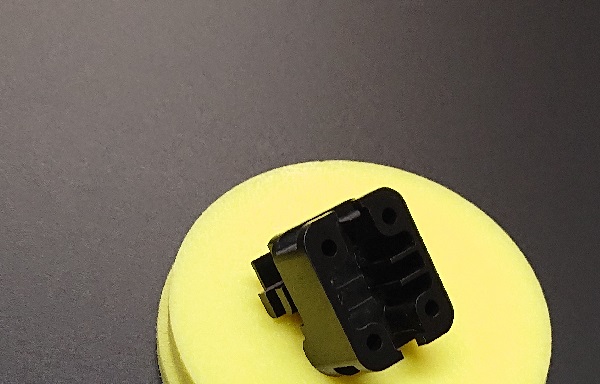

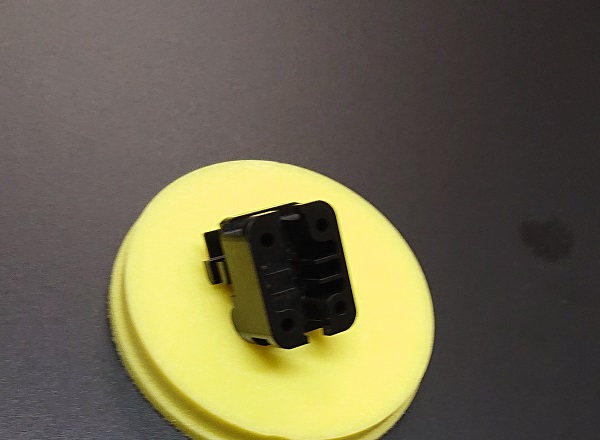

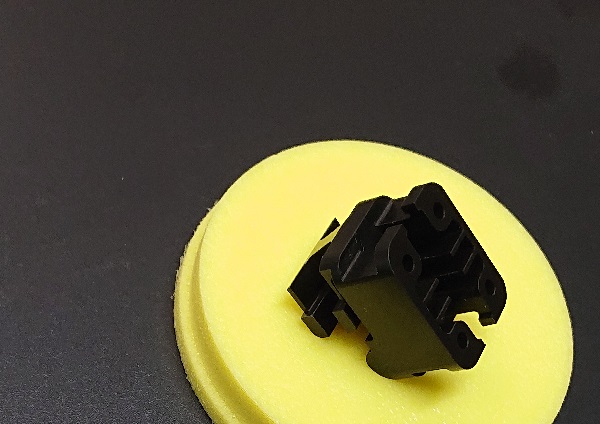

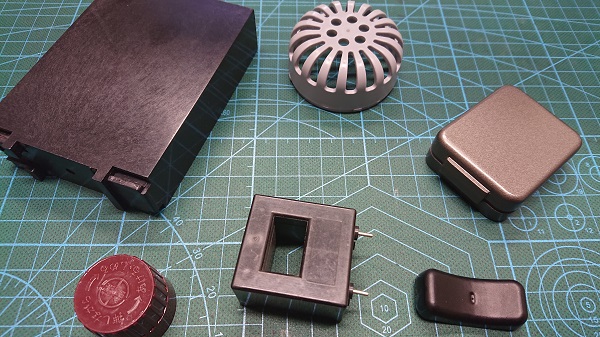

ポリカーボネート(PC)黒の機械加工部品

ポリカーボネート(PC)の板には透明が多いですが、黒もあります。

ポリカーボネート(PC)は、優れた耐衝撃性があり、電気特性(絶縁性)

も良く、様々な物の筐体や機械部品など幅広く使用されています。

その部品を試作する場合もポリカーボネート(PC)を工作機械で

切削加工して製作します。

量産品は、ほとんどが射出成形で製作されます。

PCのブラックは遮光グレードとなります。

ポリカーボネート(PC)透明導光板やレンズなどを取り付ける

部材にポリカーボネート(黒色)を使用したりします。

かなりポピュラーなプラスチック樹脂素材となります。

ポリカーボネート(PC)ブラックは、在庫が豊富なので

ぜひ(株)アリスにお声かけ下さい。

工作機械を使っての切削加工や射出成形を、安価に短納期で対応できます。

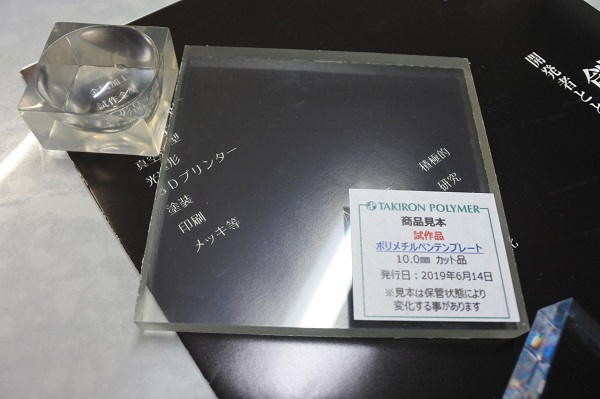

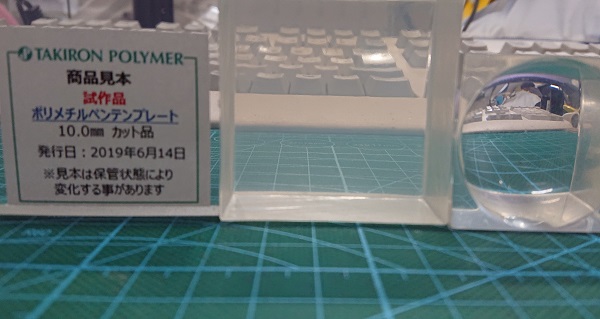

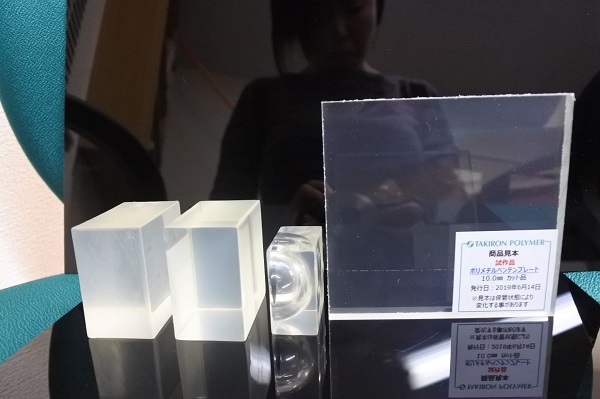

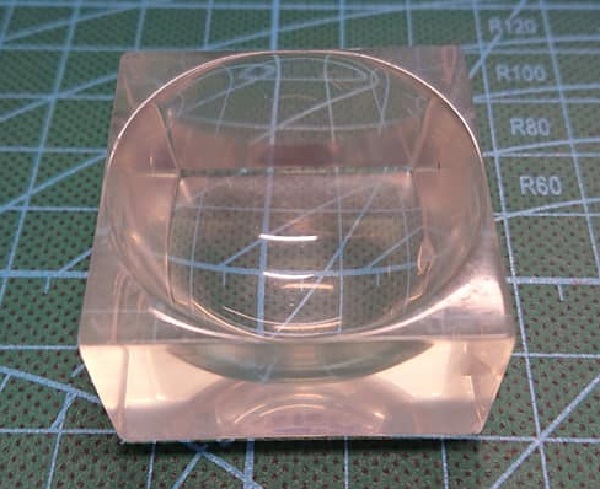

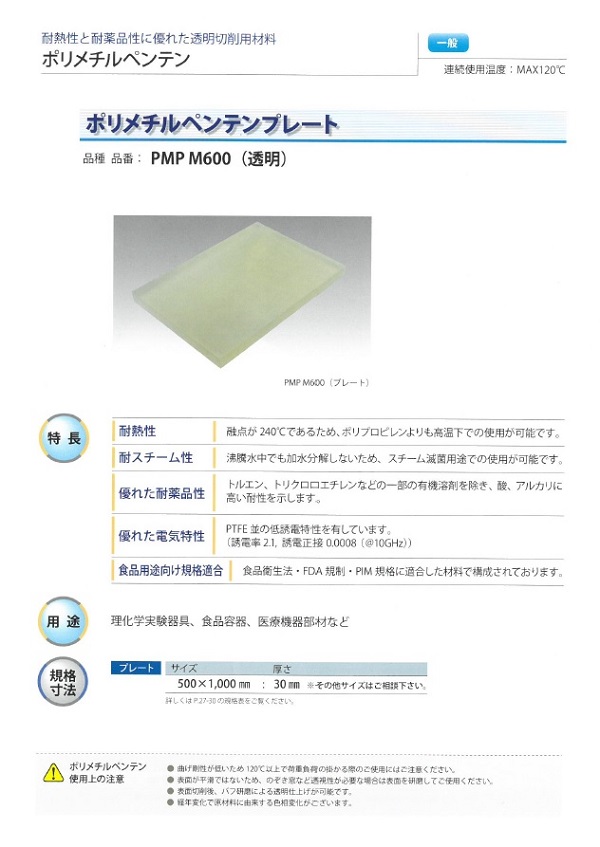

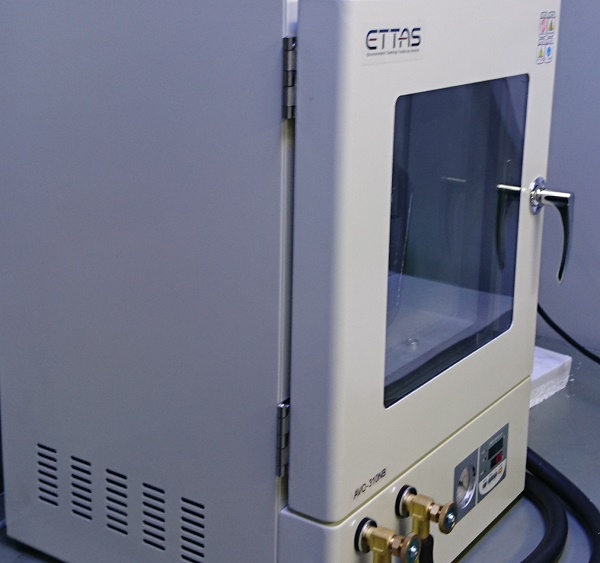

医療機器などに使われるTPX(ポリメチルペンテン)

TPX(ポリメチルペンテン)です。

開発ものづくりアリスでは、よく透明切削加工するプラスチック樹脂の

素材となります。

医療機器部材や理化学機器の器具、食品容器などに使用されています。

耐熱性が高い透明樹脂になります。

滅菌処理も問題なし。

溶剤にも強く、食品衛生法などもクリア。

少しずつ用途が増えている素材です。

医療機器の部材や部品でも、耐熱性が高く溶剤にも強いTPXの

使用範囲が拡大中です。

滅菌処理ができ、食品衛生法などもクリアしています。

透明素材なので可視化もできます。

医療や介護の現場で食器容器の素材として選ばれているポリメチルペンテン。

TPX切削加工の動画をユーチューブにアップしましたので、

ぜひご覧下さいませ。

ソリッド対応リバースモデラ

リバースエンジニアリングに力を入れる開発ものづくりアリスの

リバースエンジニアリング専用設備☆ソリッド対応リバース

モデラのDesignXです。

3Dスキャンしたデータはポリゴン(点群)データです。

そのままでは粗くCADでは使用できません。

それを読み込むだけでCADで使えるデータに変換して

くれるソフトです。

現物からの部品製作や、デジタルデータ化は、お気軽にお声かけ下さい。

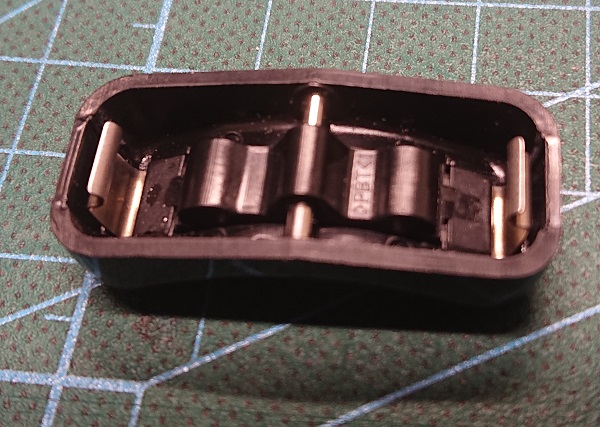

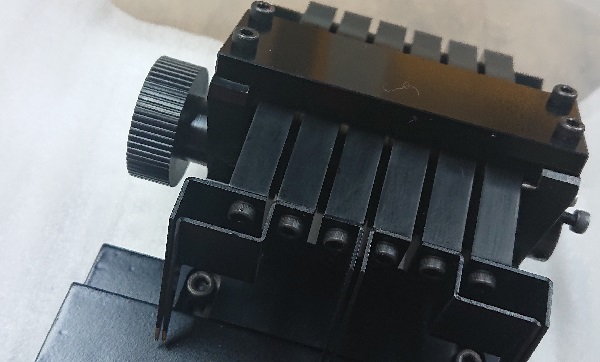

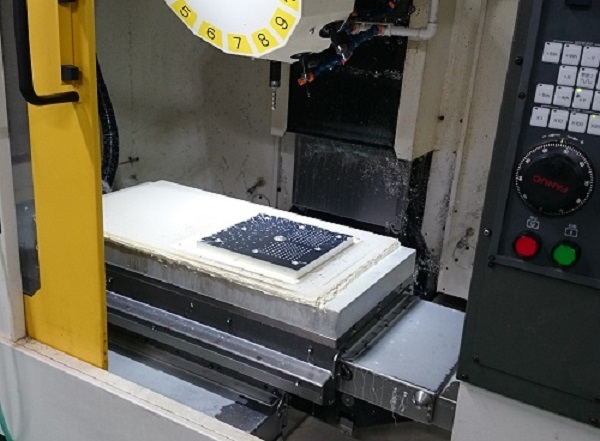

量産の成形品を追加工

追加工はアリスに。

プラスチック樹脂の射出成形品を改造したい場合は、お気軽に

お声かけ下さい。

CNCマシニングや汎用の彫刻機などを使って追加工しています。

追加工する現物で、改造内容をご説明いただければ対応可能です。

高精度の寸法精度が要求される場合は、現物の3Dデータや

2Dデータが必要となる場合もございます。

追加工は、ワークをクランプする加工治具がポイント。

簡易的な治具の設計製作により加工効率アップによるスピーディー

かつ安価に追加工します。

また金属部品の追加工もお任せください。

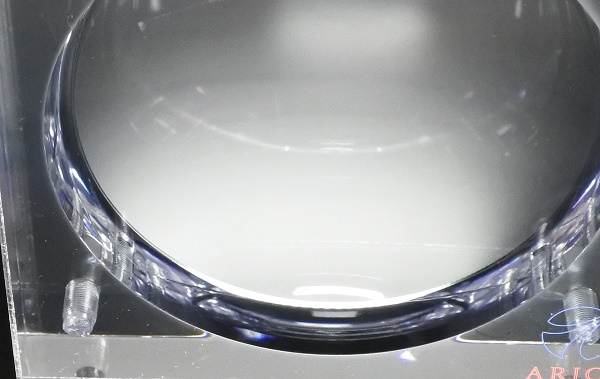

アクリル&ポリカーボネート(PC)の透明切削加工の動画

アクリルやポリカーボネート(PC)を切削してコップを製作しました。

画像の左側が透明アクリルで、右側がポリカーボネート(PC)です。

ポリカ-ボネート(PC)はプラスチッキーなのでブルーを混ぜています。

そのブルーイングを行うと冷たく感じて透明感が増します。

動画をユーチューブにアップしましたので、ぜひご覧下さい。

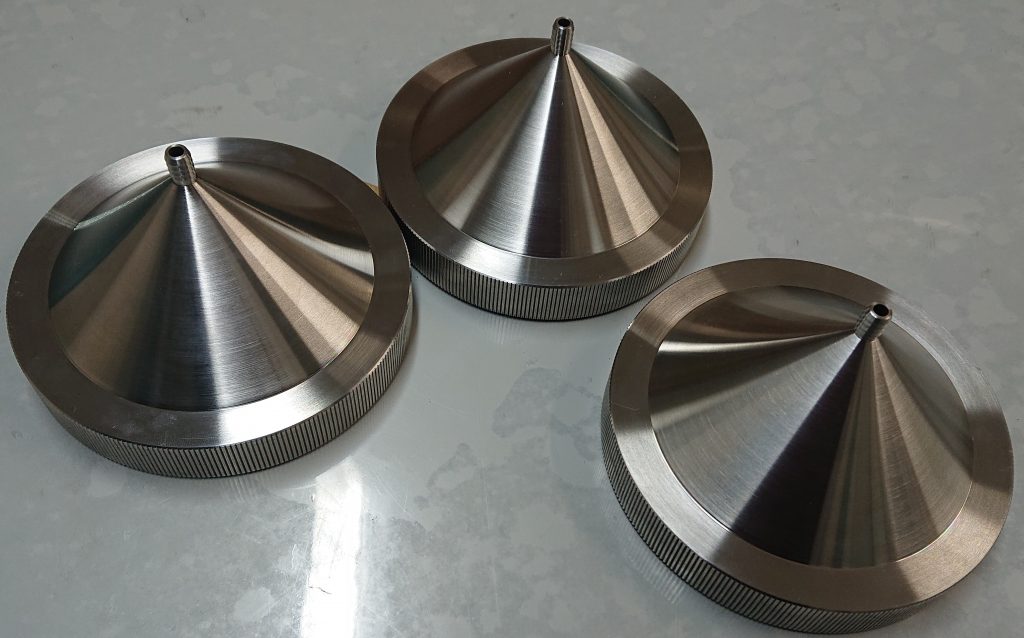

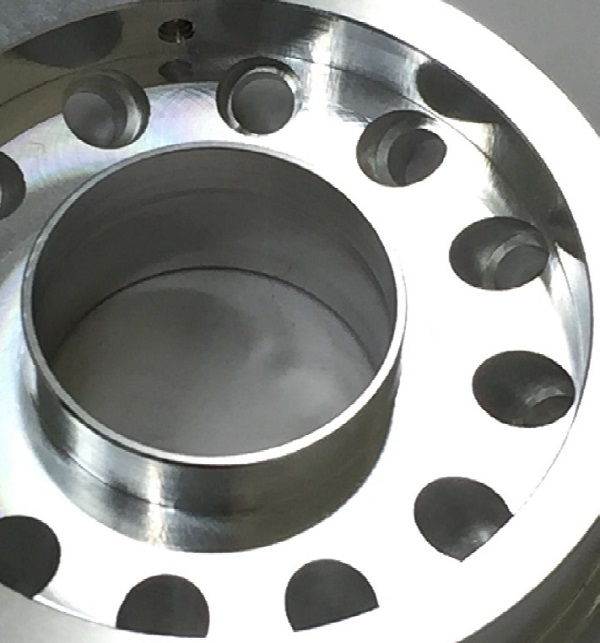

機械加工で部品や治具、試作サンプルを削り出す

開発ものづくりアリスでは、アルミステンレス、ABSやMCナイロン、

ベークやPONなどを機械加工して部品や治具、試作サンプルを

製作しています。

S45Cのクロメートやアルミのアルマイト、ステンレスのテフロン

コーティングなどの表面処理も行っています。

省力化機器の生産用治具やコンタクト治具なども製作しています。

ポリカーボネート(PC)やアクリル、PTFEやPSU、PBT、PPSなど

プラスチック樹脂の切削加工部品や試作サンプルも1個から製作しています。

66ナイロン(G30%)やレニー(G50%)、磁石やケミウッド(人口木材)

などでも部品や治具、試作サンプルを製作しています。

アクリル型で製作するシリコンゴム部品やウレタンゴム

部品も数多く製作してきた得意な技術です。

開発ものづくりを幅広く行っています。

お気軽にお問い合わせください。

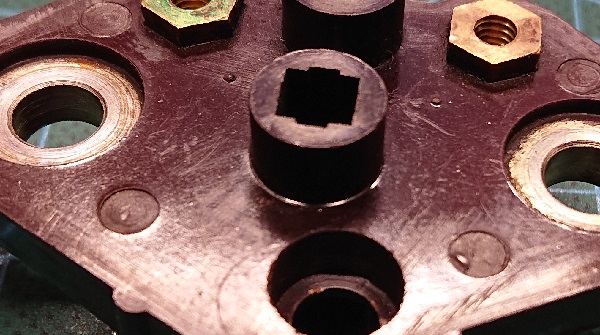

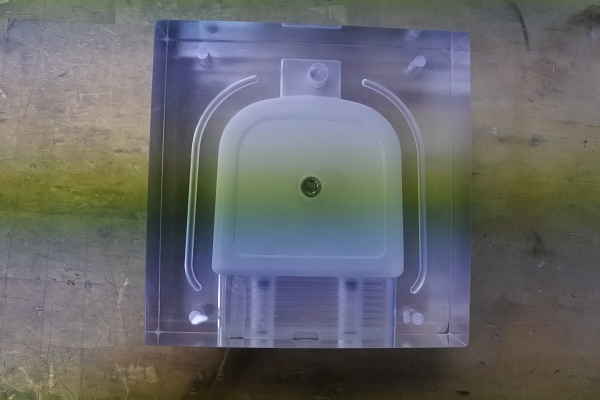

アルミ治具の機械加工

開発ものづくりアリスは、プラスチック樹脂だけでなく、アルミやステンレス

などの機械加工も行っています。

アルミの治具や部品などを試作サンプルから製作しています。

動画は撮影しましたが、クーラント(冷却用油)が飛び散って

見ずらく断念しました。

アルミ部品やアルミ治具に関しましては、ぜひお気軽にお声かけ下さい。

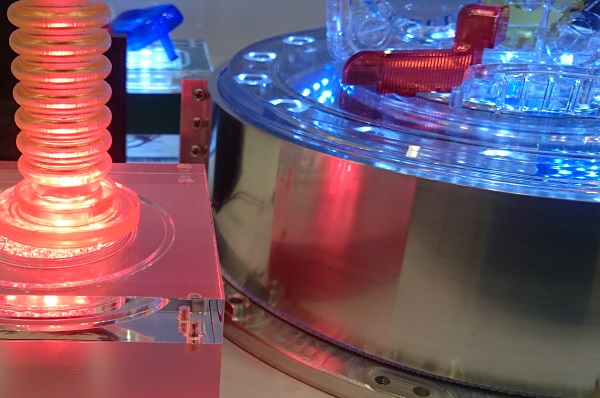

LEDライティングパーツ

自動車やバイクのウィンカー、導光板、レンズカット部品などの

ライティングパーツ。

試作サンプルから部品までを製作しています。

素材はアクリルやポリカーボネートとなっています。

アイデアの段階から対応。

ケミウッドなどで製作したクレー的なモックからでも製品化を

お手伝いします。

ライティングパーツを開発ものづくりから対応します。

置き月にお声かけ下さい。

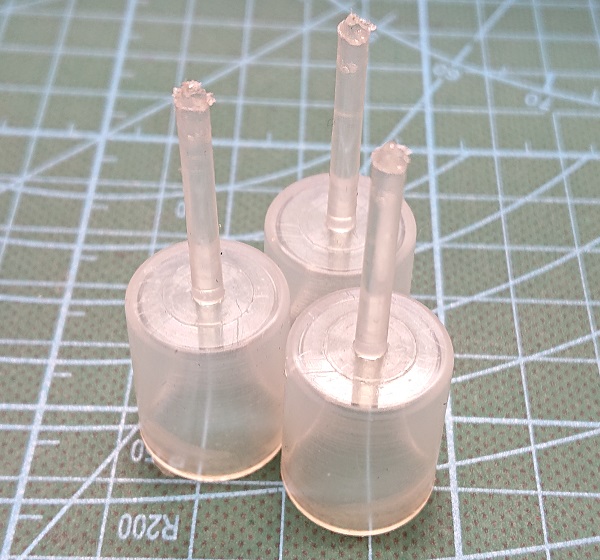

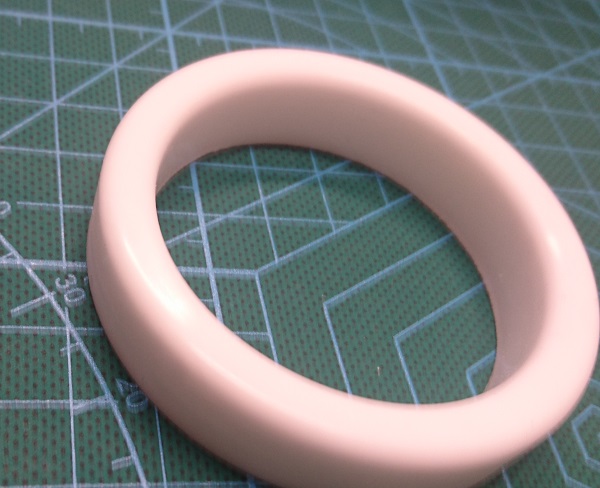

シリコン開発試作モデルや小ロット部品の製作

開発試作アリスの得意な機械加工。

その技術はシリコンの試作品や小ロット部品を製作するときにも

強みとなっています。

シリコンゴムの複雑な形状部品。

3D形状なども製作しています。

シリコンゴム部品は簡易金型で製作します。

その型を創る製作技術をアリスは有しております。

プラスチック樹脂やEVA樹脂、シリコンゴムやウレタンゴムなどで

創る開発試作品や販促モデル。

ぜひ開発試作アリスにお声かけ下さい。

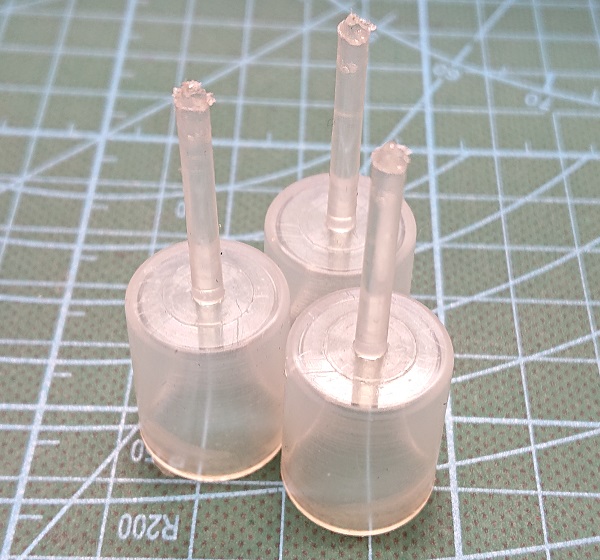

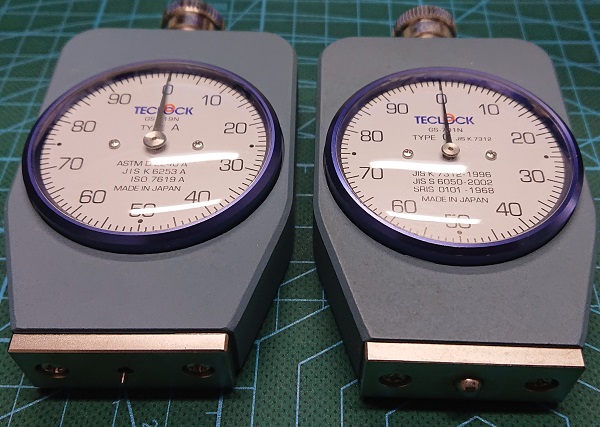

アクリル型を使ったシリコン部品の製作

開発ものづくりアリスは、シリコン部品を得意としています。

特に単純な加工では創れないカタチを数多く製作してきました。

プラスチック樹脂型(アクリル)を簡易型としてシリコンを成形します。

ご指定の硬度で製作します。

硬度計で現物を計測することもできます。

1個からの製作でもお気軽にお声かけ下さい。

アクリル(透明)切削加工の動画をユーチューブにアップ

しましたので、ぜひご覧下さいませ。