あたらしいお客様からのお仕事

サイトからのお問合せによるご発注が増えてきました。

ご愛顧ありがとうございます。

先日は理美容関連のハンディーモックを製作しました。

手に持って使う試作モデルのことです。

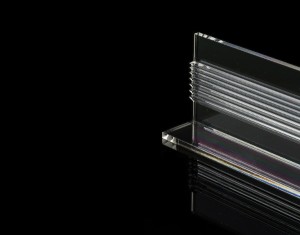

外観データをご出図いただき、パーツ割りを行い樹脂切削加工にてパーツを削り出し。

旋盤でシャフトを製作。

クロムメッキや真空蒸着。

ゴム風塗装などを施し組み立てて納品。

とても喜んでいただきました。

そのデザインモックで意匠検討して外観の最終形状を決定。

機能を検証するためのワーキングモデルに進むとの事。

ワーキングもお願いしますと おっしゃっていただきました。この言葉がもっとも嬉しい。

デザインモックを手で確かめながら笑顔のお客様を見る時が一番のご褒美です。