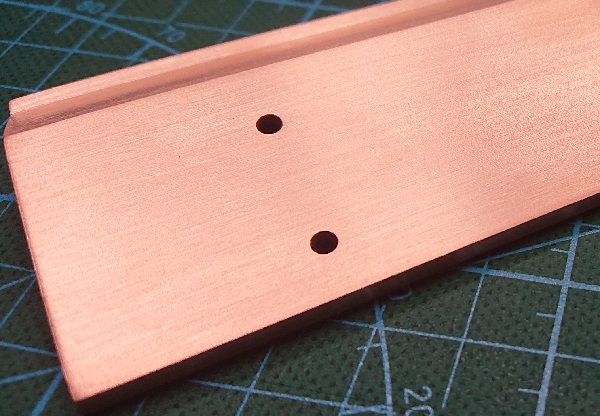

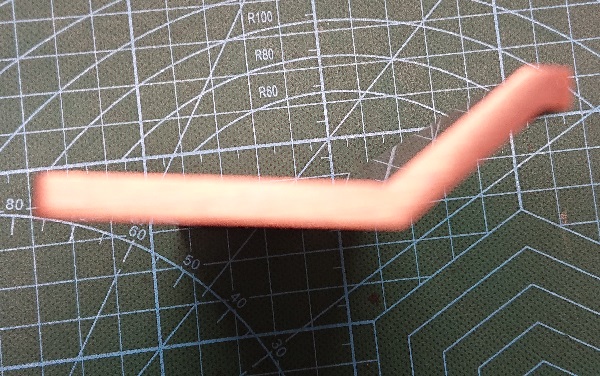

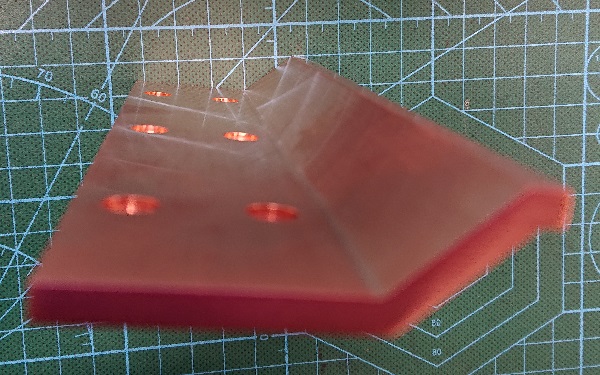

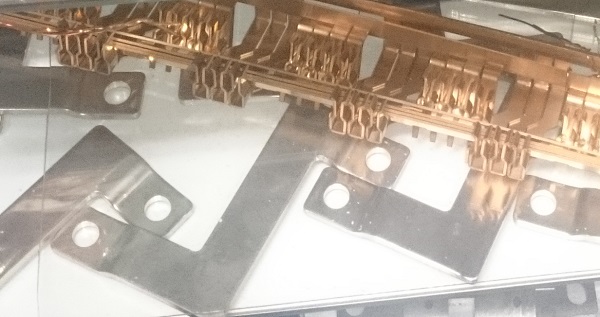

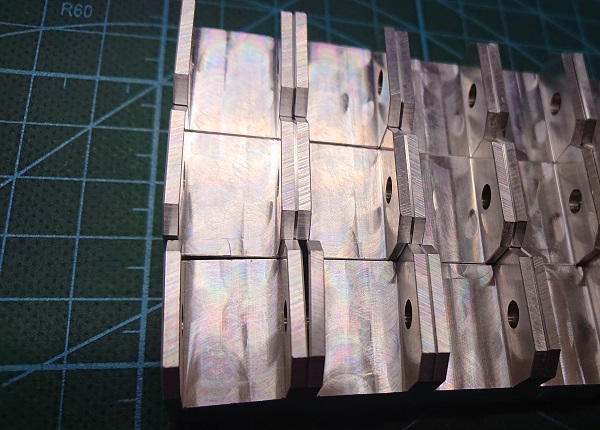

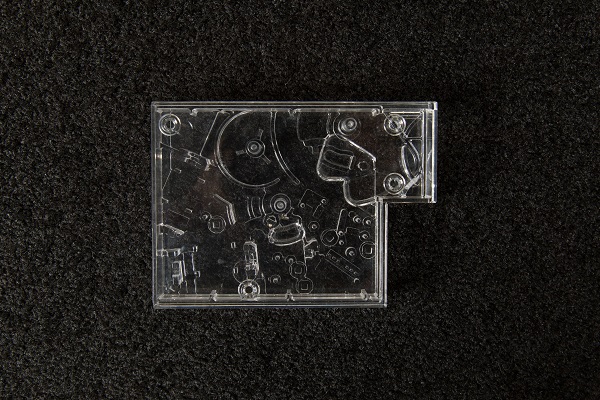

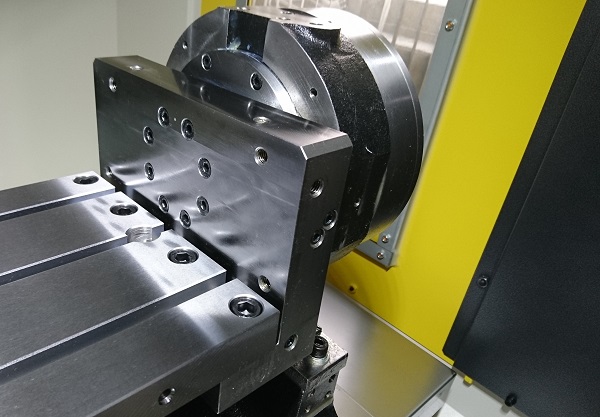

銅(C1100)機械加工部品の製作

銅(C1100)を板や丸棒から削って製作する機械加工で部品を製作

しています。

数量は数百個までぐらいです。

1個や数個の試作サンプルから量産部品まで機械加工で製作します。

押出材からのカットや穴加工なども対応可能です。

押出材を製作する程もない数量の試作や部品加工では、板や丸棒から

削り出します。

画像の部品は削り出しました。

3Dデータや2Dデータ、図面、手書きのスケッチからでも製作できます。

現物からのリバースエンジニアリングでデジタルデータを作成しても

部品加工ができます。

銅製品や銅部品の製作は実績豊富です。

銅の薄板などは、板金での製作を行います。

銅製品や銅部品の試作から製品の機械加工はぜひお気軽にお声かけ下さい。

総合的な実現力でお客様に貢献

開発ものづくりアリスでは、さまざまな業界の開発現場で必要と

なる試作モデルや各種治具、小ロット発注となる部品などの製作を

1個から1,000個/LOTまでを得意としています。

筐体や治具などの設計から、開発試作サンプルの製作、量産試作品、

製造ラインの治具製作、小ロット部品の製造まで幅広い事業展開を

しています。

先行開発や原理試作、構想設計の段階から対応。

開発ものづくりで欠かせない現物からの製作や既存部品の改造、

追加工なども承っています。

プラスチック樹脂からステンレス、アルミなどの金属、ゴムなど、

素材に合わせた製作方法で製作します。

開発ものづくりアリスの実現力をぜひご活用下さい。

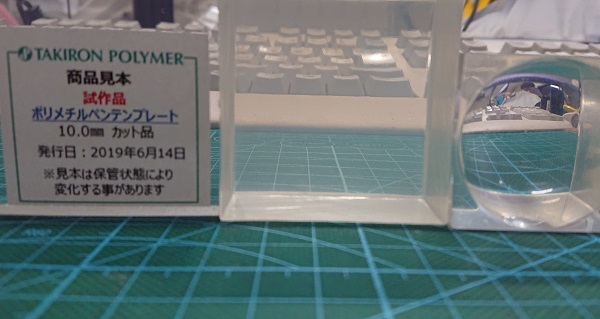

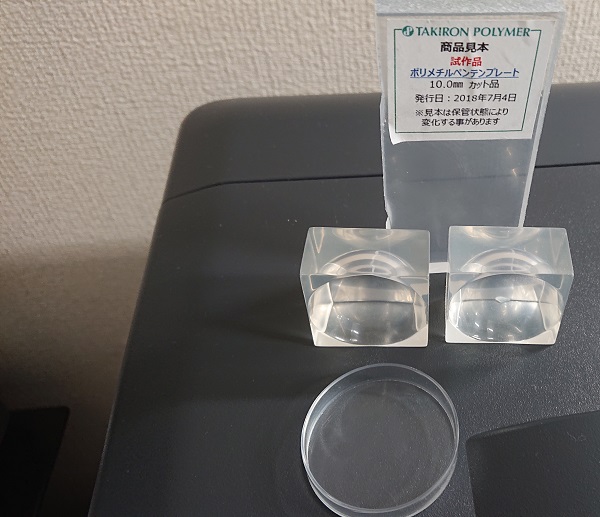

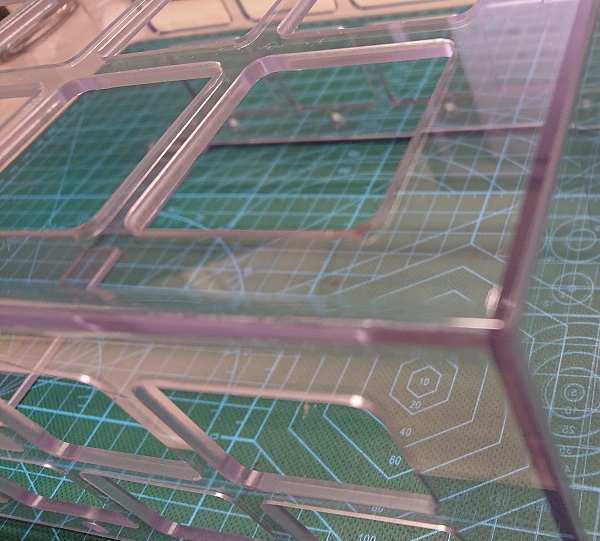

食品用途向け規格に適合した透明素材_PMP

食品用途向け規格に適合した透明素材_ポリメチルペンテン

(PMP)です。

TPXとも呼ばれます。

主な用途は、電気・電子部品、 食品包材、食器、化粧品容器、

産業材各種、実験器具などです。

食品衛生法、FDA規制、PIM規格に適合した材料で

構成されています。

それに軽く、撥水性に優れているので、食品容器の素材

として用途が広がっています。

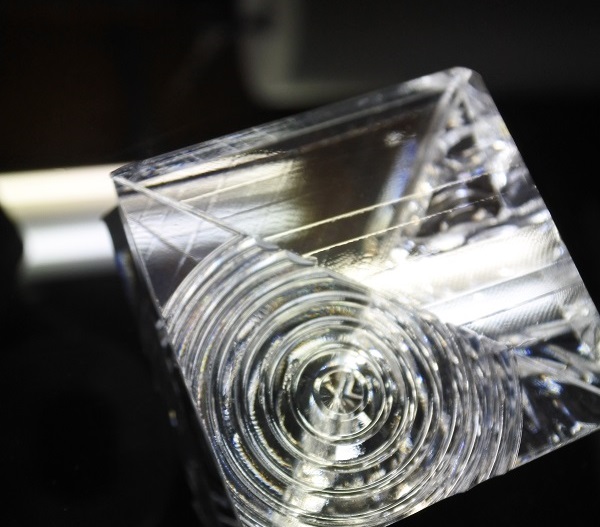

TPX(PMP)の板からシャーレっぽい形のサンプルを

切削加工で製作している動画です。

素材は耐熱性の高い透明樹脂ポリメチルペンテン。

耐薬品性や耐スチーム性が高く滅菌処理も問題なし。

食品用途に向けた各規格をクリア。

ぜひ、動画をご覧下さい。

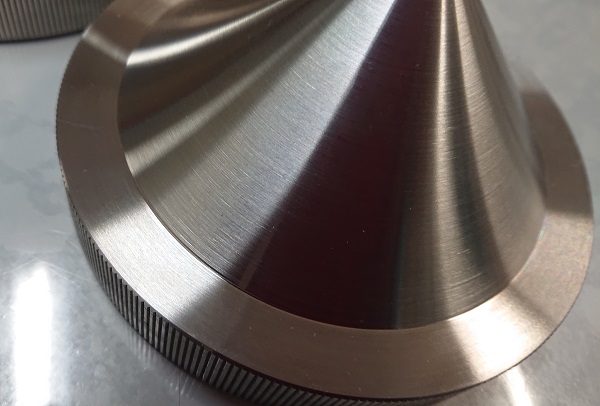

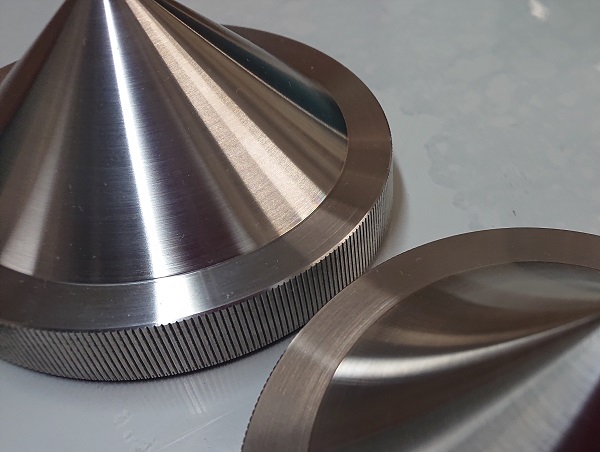

ステンレスSUS304旋盤加工

金属加工も得意としています。

ステンレスは、SUS304やSUS303、SUS430などご指定材で部品を

製作します。

数量は、1個から500個ぐらいまでに実績豊富です。

PTEEコーティングや焼付塗装などの表面処理も承ります。

この画像は、 Φ130㎜(外形サイズ)×100H(高さ)です。

こういった形状のノズルは、Φ10 ㎜以下の小さな物から大きな部品

まで特注品を製作しています。

旋盤加工だけでなくマシニングセンタでの切削加工でも対応します。

薄板はレーザーカットや板金プレスなどで加工対応します。

ステンレスの切削加工は、ぜひお声かけ下さい。

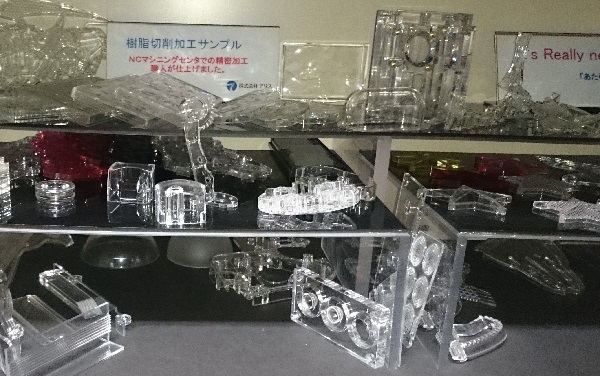

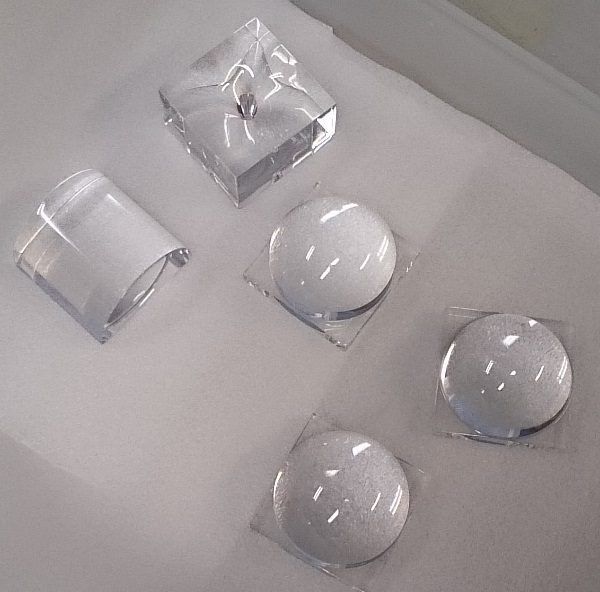

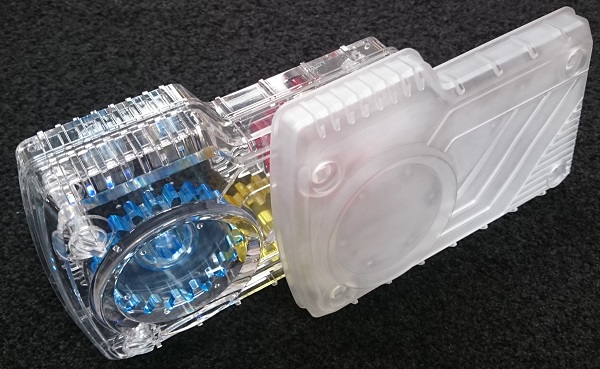

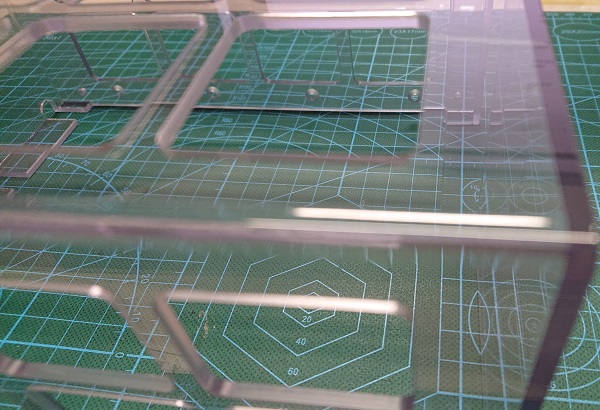

自動車のサイドミラーなどの透明部品を試作する

開発ものづくりアリスが得意とするポリカーボネート(PC)

の透明化処理技術で仕上げた透明切削加工部品。

センサーやLED関連や自動車のサイドミラー、バイクのウインカー、

照明やアウター&インナーレンズなどの開発試作品を製作してきました。

まずは、CNCマシニングセンタや旋盤を使っての切削加工を

職人が削り出すように丁寧に行います。

機械加工後は、素材を丁寧に磨きます。

表面がきれいになれば、次は傷つけないように研磨します。

透明化処理を丁寧に行えば美しい透明に仕上がります。

透明切削で創るレンズなどの開発試作モデルはぜひアリスにお声かけ下さい。

大学の研究施設や理化学器具を使う現場に貢献

最近は、大学の研究施設に納品する事が増えました。

もちろん企業の研究部門や開発センターにも実験や検査に使う部品や

治具などを製作して納品しています。

培養施設や理化学機械器具を使う現場も大切なお客様です。

特殊な器具や専用の道具なども特注で製作して納品しています。

素材はプラスチック樹脂やステンレスやアルミなどの金属、ゴム、スポンジ、

EVA、その他様々です。

研究開発現場で必要な部品や治具、試作品や特注の道具は、

ぜひお気軽にお声かけ下さい。

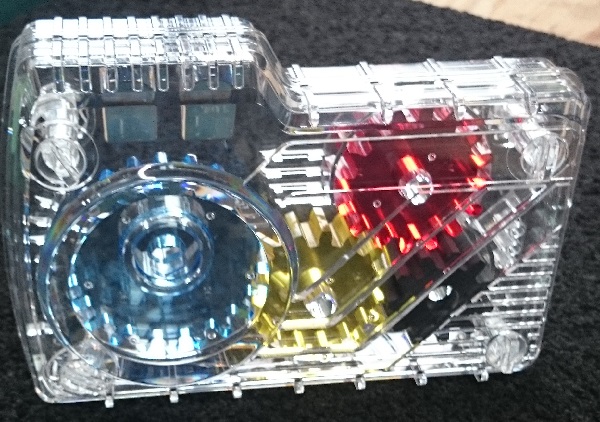

ポリカーボネート(PC)透明切削加工で技術力アップ

ポリカーボネート(PC)の透明切削で部品を製作していると、技術力

アップします。

透明ですから、透明化処理していく過程で切削加工の技術レベルが

よくわかります。

磨きや研磨の仕上レベルもひとめでわかります。

丁寧に切削加工を行って、職人が磨いたような完成度を目指す。

すると磨きや透明化処理が楽になります。

透明切削加工で加工技術が高くなると、他の素材を加工しても仕上

レベルが向上します。

透明化処理が難しいポリメチルペンテンも奇麗に仕上げる事が

できるようになります。

いろんな意味でポリカーボネート(PC)の透明切削で完成度を

上げることは勉強になります。

(株)アリスでは、これからも透明切削品の品質にこだわっていきます。

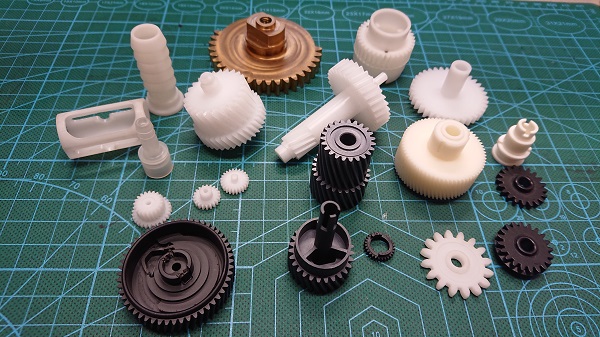

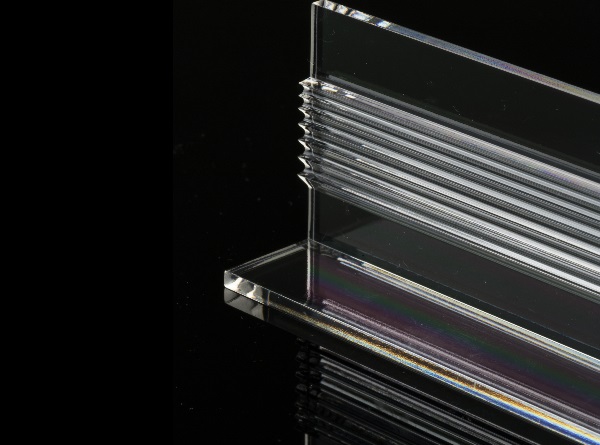

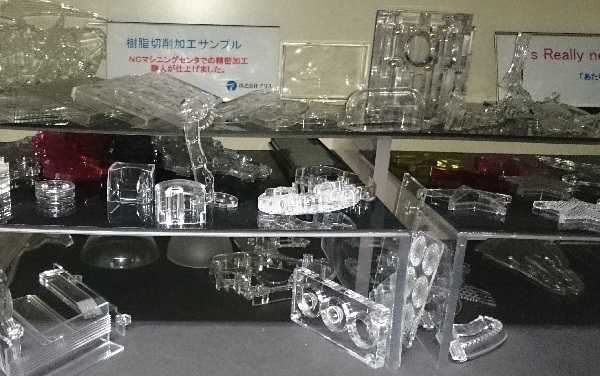

アリスのプラスチック樹脂やゴム、金属などの加工技術力

開発ものづくりアリスの得意とするプラスチック樹脂の加工技術力。

プラスチック樹脂の部品や治具、試作サンプルなどを製作しています。

リバースエンジニアリングや設計、図面作成や3Dデータ作成、

機械加工、レーザーカット、手加工、インジェクション射出成形、

板金プレス、真空注型など、さまざまな方法で素材を加工しています。

素材は、プラスチック樹脂やゴム、ステンレスやアルミなどの金属、

発泡素材や複合素材など幅広いです。

開発ものづくりは、お気軽にお問い合わせ下さい。

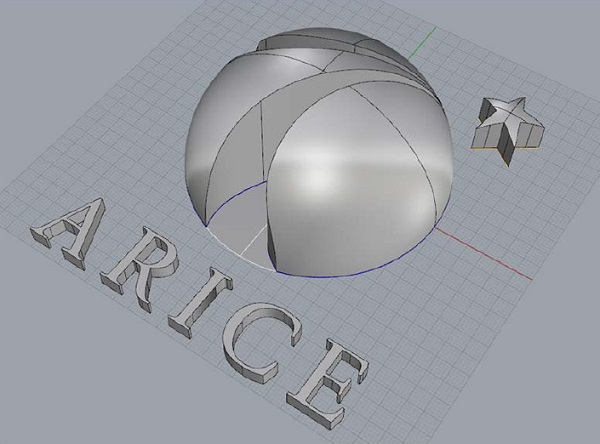

開発ものづくりに特化したアリス=ARICEの社名の由来

開発ものづくりに特化してきた株式会社アリス=Arice Inc.

の社名の由来です。

A=acttive(積極的)

R=research(研究)

I=idea(知恵)

C=challenge(挑戦)

E=evolution(進化)

まずは何事にも積極的に取り組む!!

そうするとさまざまな問題に気づく!!

その問題を改善していくために論理的なデータを収集する!!

そのデータを研究分析していくことで、理解が深まる!!

いつしか真の原因を見つけ出す!!

そこで智恵をしぼって改善策を決めて、真剣に挑戦!!

智恵と情熱で改善していくことで、進化し続ける。

進化とは、どんどん変化していく「今」に自分たちらしく適合

していく事。

「今」を大切にして、熱中していく事で、事前と進化のプロセスを

経過していくのではないか?

そう考えて、進化していく会社としての社名と致しました。

メーカーエンジニア様たちと連携しながら新製品開発に

貢献していきたいと思います。

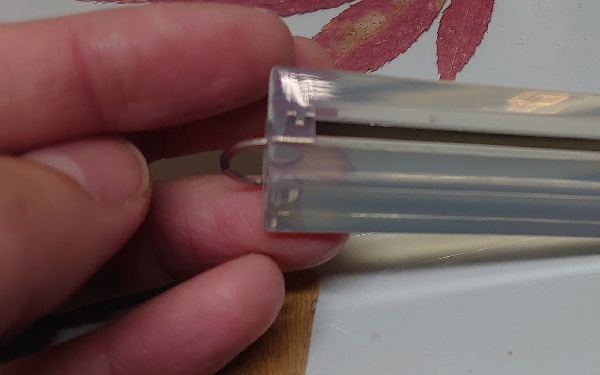

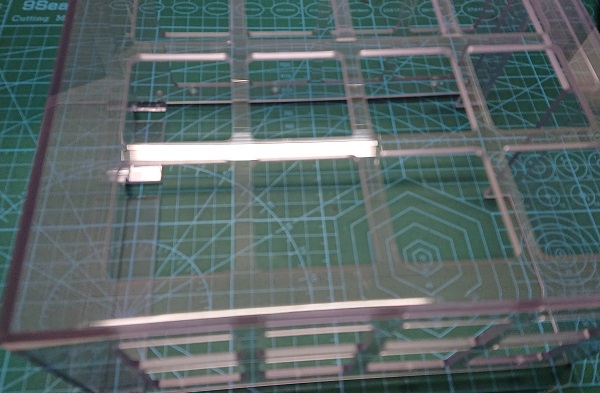

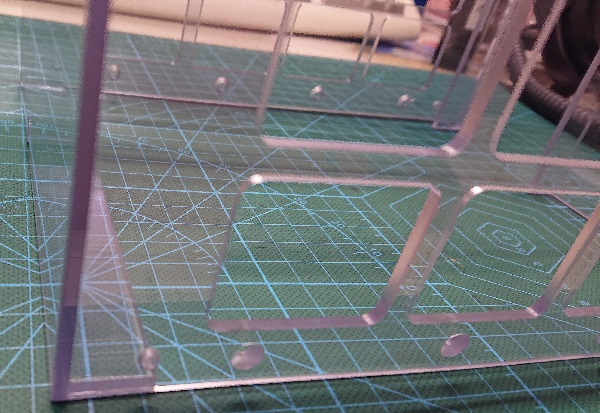

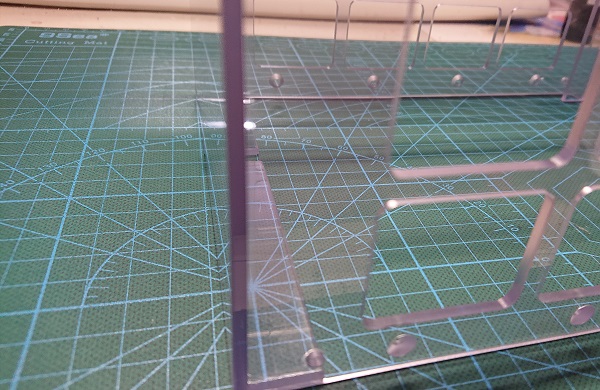

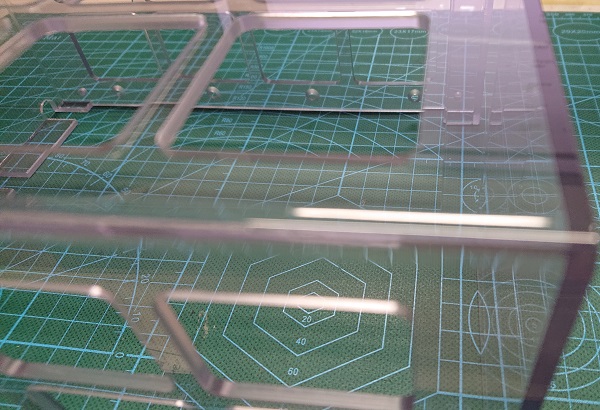

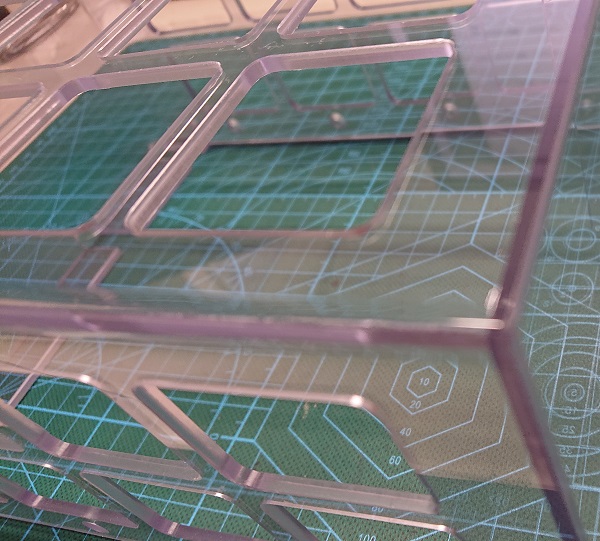

透明塩ビ(PVC)の部品カバーを製作

透明塩ビはまずまずの透明度なので、機械のカバーや窓などに

使用されています。

塩ビ(PVC)はV0も安易に入手できる難燃性素材であり、軽く、強い。

耐久性も高く、薬品や油にも強く、加工しやすい素材です。

曲げや溶着、接着などもできるので、板からの機械カバーをたくさん

製作してきました。

透明塩ビ(PVC)は板加工で部品を製作する事が多い。

2,000㎜という長さの機械カバーもカットや曲げ、接着などを行って

製作しました。

流体用の部品も多く、透明塩ビ(PVC)は液体の流れを確認する機能

試作部品として製作されています。

量産は配管などで見かけるグレー色の部品がほとんどです。

水漏れしないように溶着してタンクや配管部品などを製作しています。

塩ビの加工部品はお気軽にお声かけ下さい。