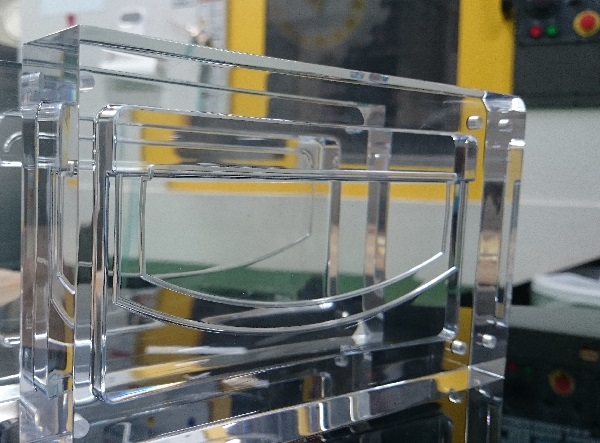

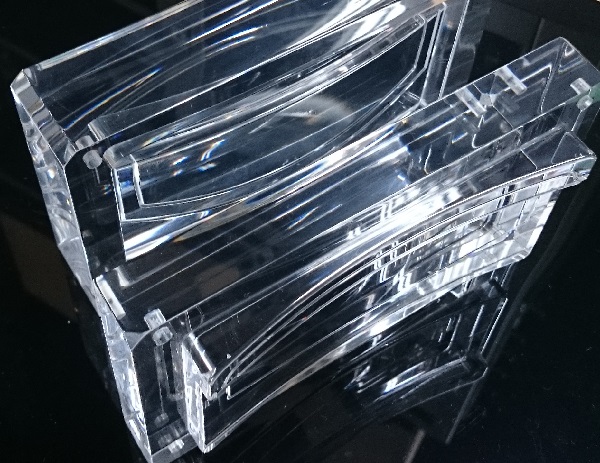

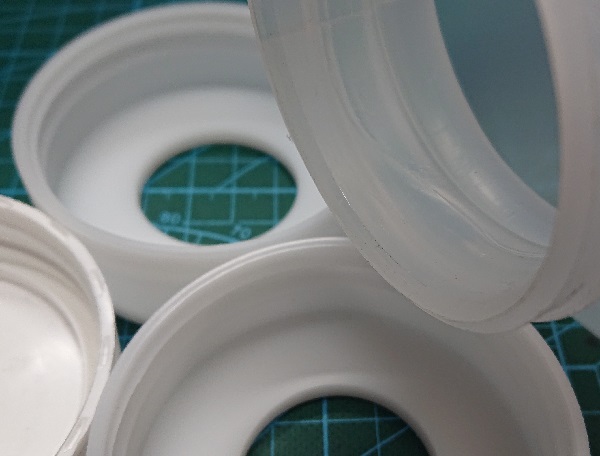

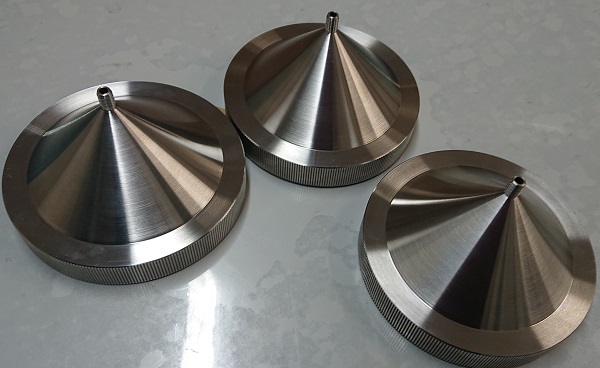

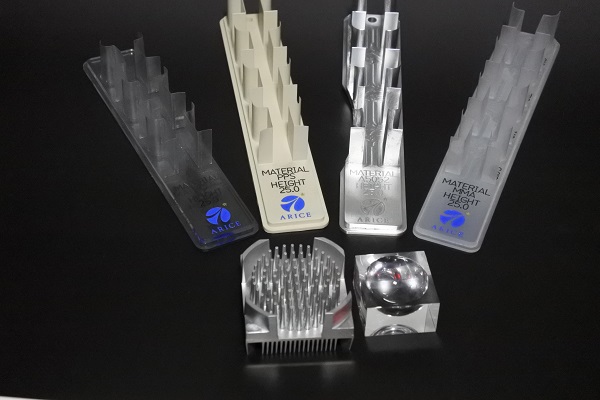

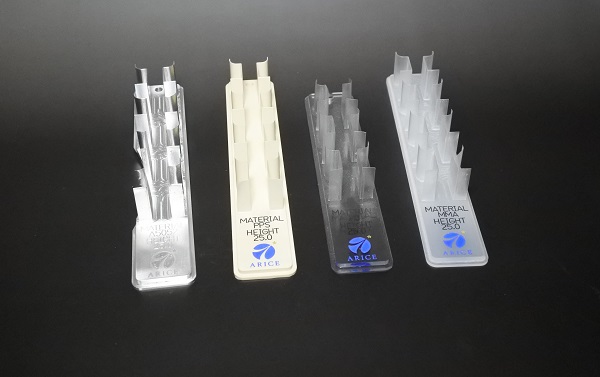

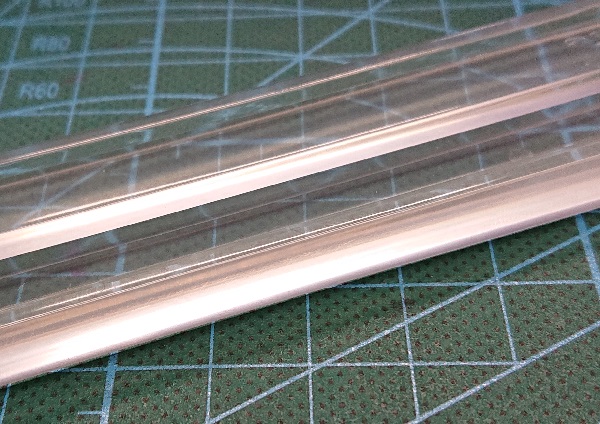

PMMA(アクリル)透明処理技術

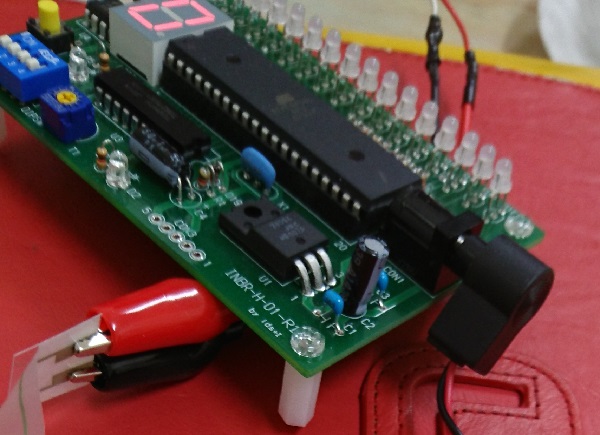

開発ものづくりアリスは、PMMA(アクリル)の部品製作に強みがあります。

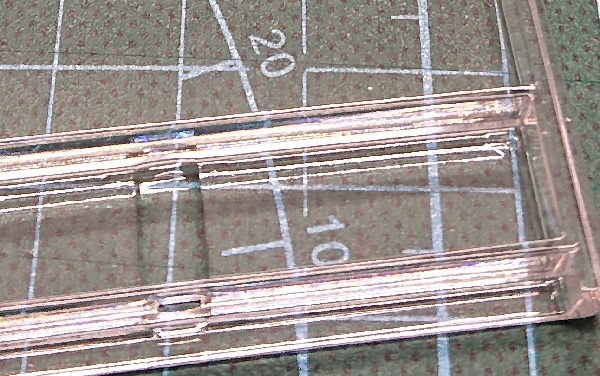

機械加工では、匠の技みたいに丁寧に切削加工して仕上げます。

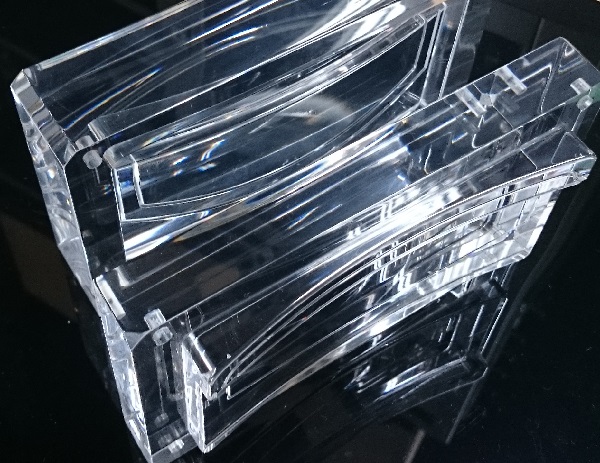

機械加工後は、磨き工程となります。

決められた手順と道具で丁寧に磨いていきます。

その後は研磨して仕上げていきます。

機械加工で、できる限り奇麗に仕上げていますので、磨くや研磨といった

透明化処理での時間を少なくしています。

PMMA(アクリル)の展示モデルや可視化モデルはぜひお声かけ下さい。

できる限り奇麗になるよう透明化処理します。

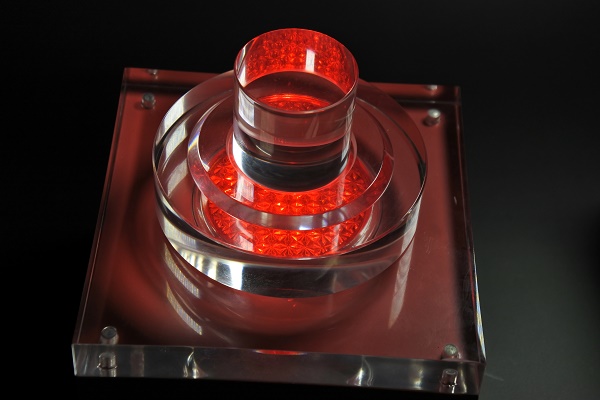

イメージを現実化していくプロセス

開発ものづくりアリスでは、イメージからの製作を行っています。

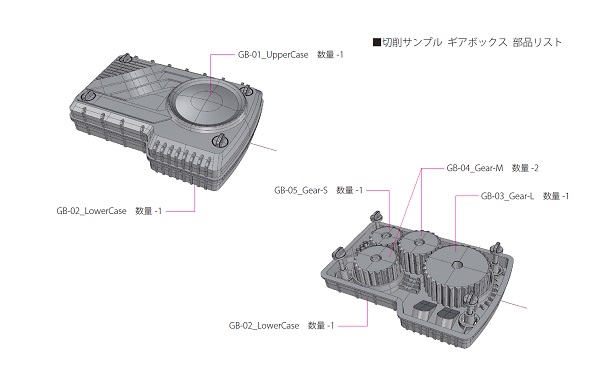

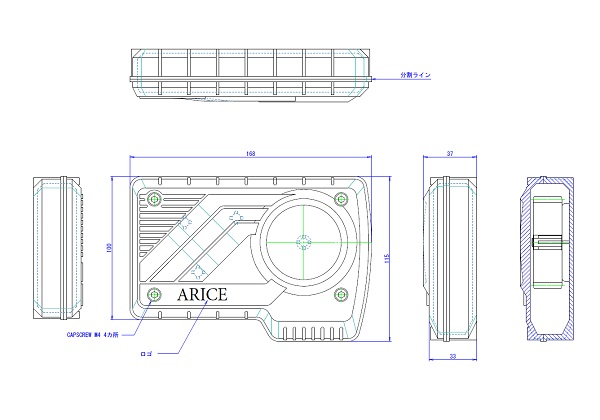

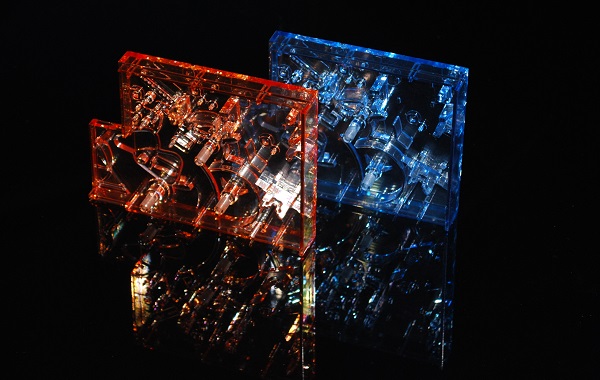

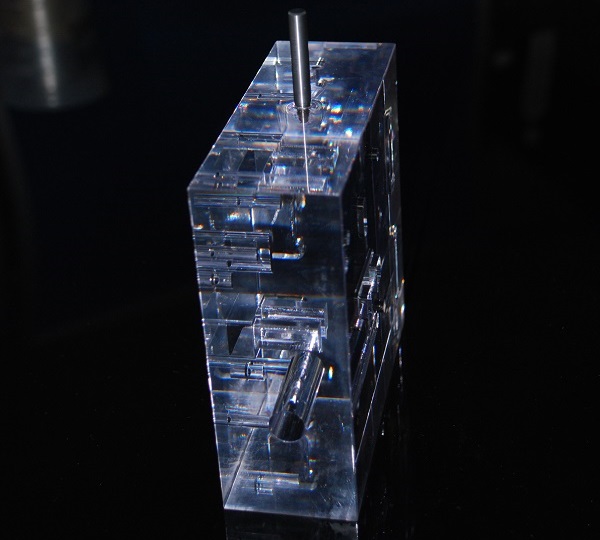

可視化した筐体をPRするために製作したサンプルです。

ギアボックスと名付けました。

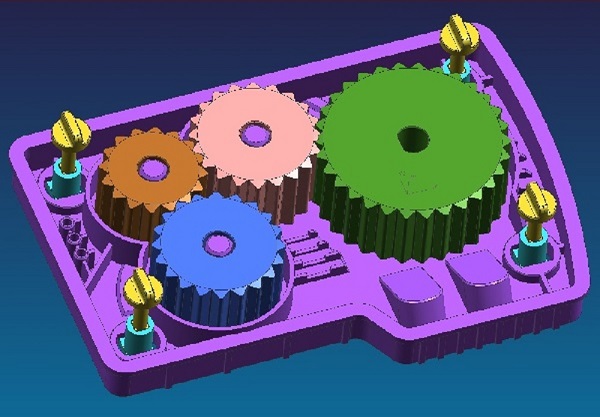

展示会用なので、派手で目立つように内部はギアのスケルトン

で色違いとしました。

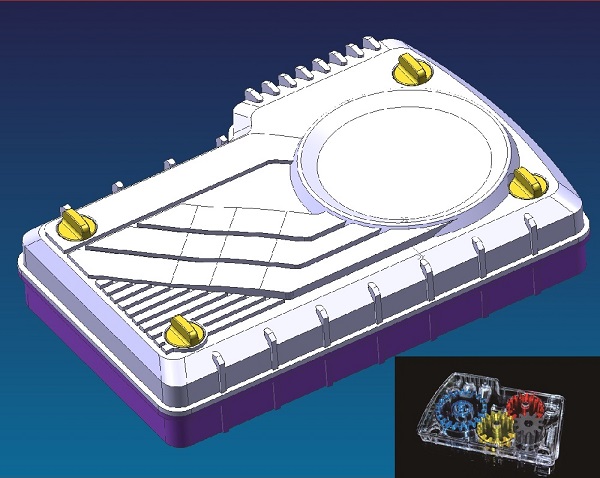

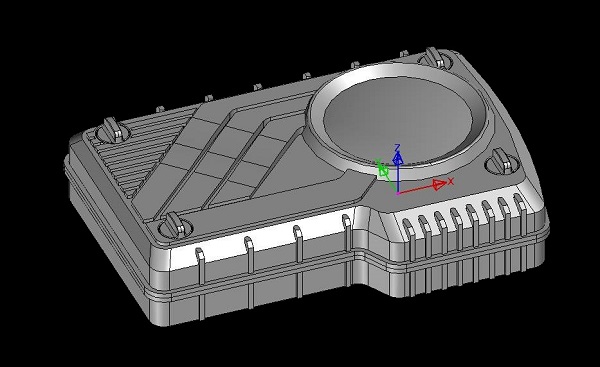

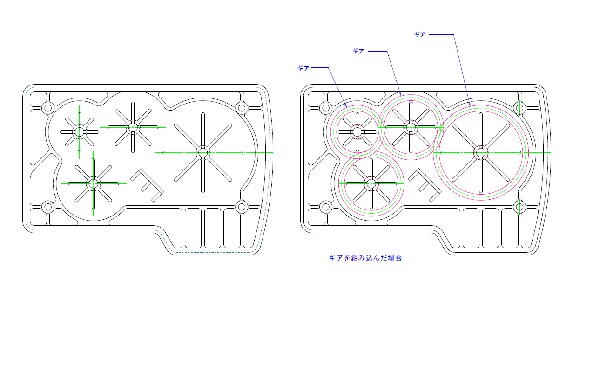

カタチや内部の構造を決めてから、CADを使って3Dデータで設計。

前面パネルを外した状態の3Dデータです。

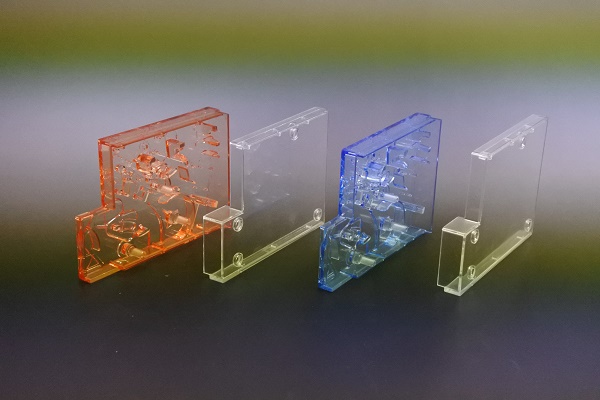

実際に製作したギアボックスです。

筐体は全面パネルもバックカバーもポリカーボネート(PC)の透明で製作。

オール切削加工です。

ギアは青いスケルトンがポリカーボネート(PC)の透明。

黒はポリアセタール(POM)です。

この段階では大きなギア以外は黒でした。

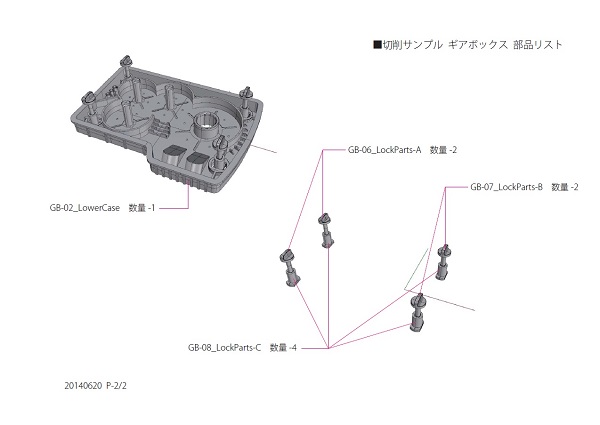

3Dデータを使って部品リストを作成。

機構も3Dデータで設計します。

置けないのでこの設計から上下を反対にしました。

図面化して部品を機械加工で製作していきます。

ギアをすべてポリカーボネート(PC)の透明に変更。

色とりどりに染色しました。

こういう流れでお客様のイメージを具現化して開発試作モデルを

製作していきます。

プロフェッショナルに撮影してもらった画像です。

イメージからの開発ものづくりはお気軽にお声かけ下さい。

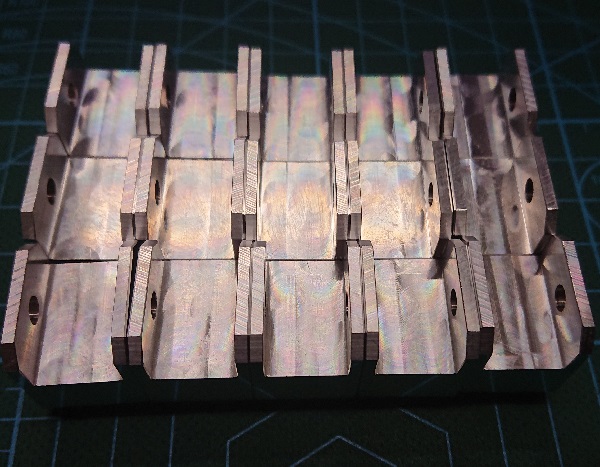

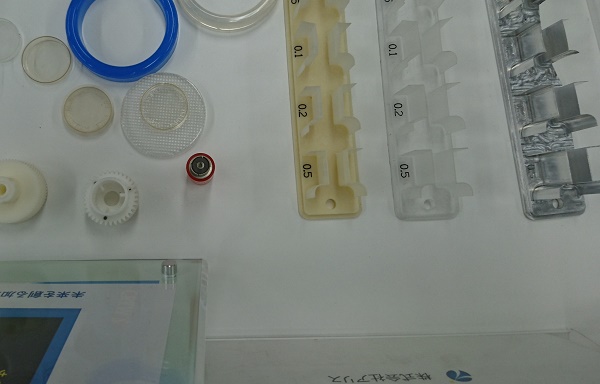

多いご発注数量の例

ご発注数量はバラバラです。

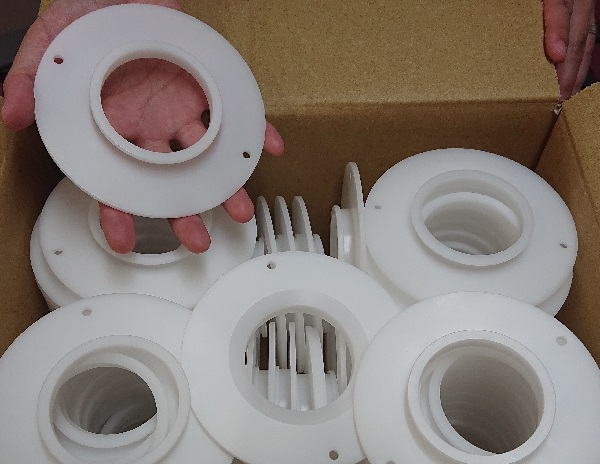

一例として、本日、機械カバーとしての塩ビ透明部品を100セット発送。

また釣りに使う道具の機械加工部品を500個発送。

昨日は、製造ラインの自動機に使う部品を50セット発送。

そういった数百セットのご発注がございます。

材質は、POMやPTFE、ナイロンやアルミなど様々です。

また30セットや50セット、20セットなどのお仕事も多々ございます。

開発試作サンプルは1個ずつもございます。

1,000個以上のプラスチック樹脂は射出成形、金属はダイカストなどで

対応しています。

開発ものづくりは、お気軽にお声かけ下さい。

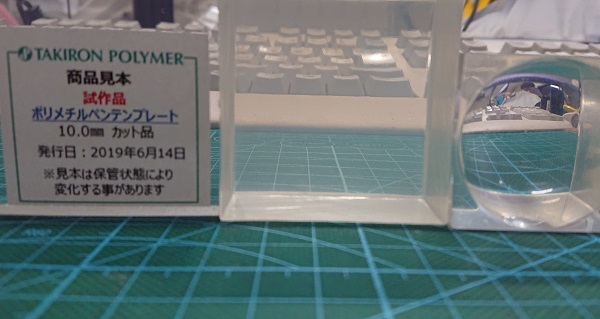

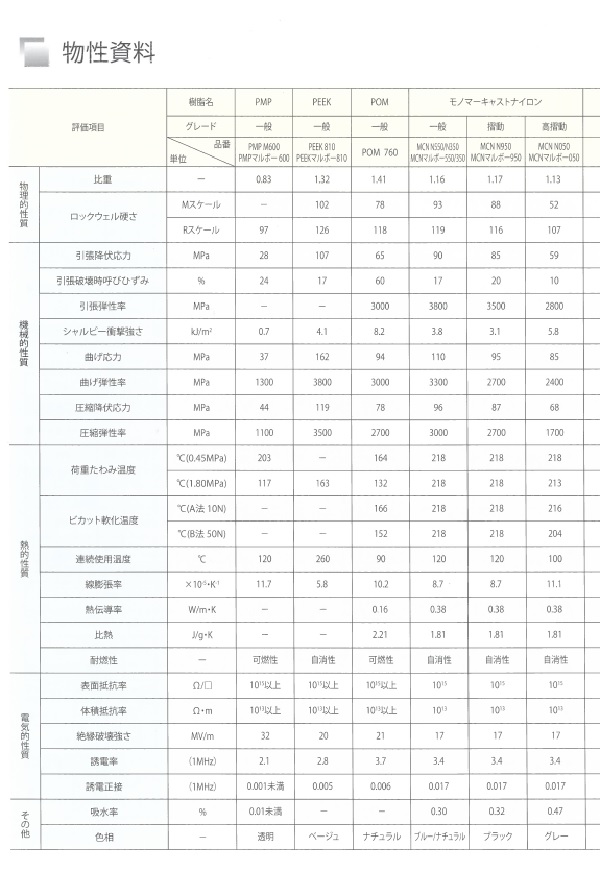

TPX(ポリメチルペンテン)の切削加工素材資料

開発ものづくり試作アリスは、スーパーエンジニアリング

・プラスチックスの切削加工を得意としています。

開発試作アリスは、TPX(ポリメチルペンテン)の切削加工に実績が

豊富です。

TPX(ポリメチルペンテン)Poly Methyl Pentene の資料をご活用下さい。

マーケティングと ブランディング

企業にとってのマーケティングとブランディングを考えてみました。

☆マーケティング私たちはこんな企業であるという会社案内しての結果。

☆ブランディングこの会社は、こんな企業であるという外部からの評価。

こんな感じでしょうか?

マーケティング=ブランディングになることが理想かな。

出来る限りリアリティーな会社案内していくと、お客様や取引先様から

の評価と一致するはず。

今、会社のホームページをオールリニューアルする準備中です。

創業時から訪問営業はせずに、WEBでの新規開拓を行って来ました。

今のホームページでかなりの数、新規顧客の開拓ができました。

新しいお客様との実績がリピートオーダーとなって今も忙しく仕事が

できています。

ですが、未来に向けてすべてを新しくすることにしました。

自分たちの会社をより深く理解することで、そのまんまを伝えるコンテンツ

を目指しています。

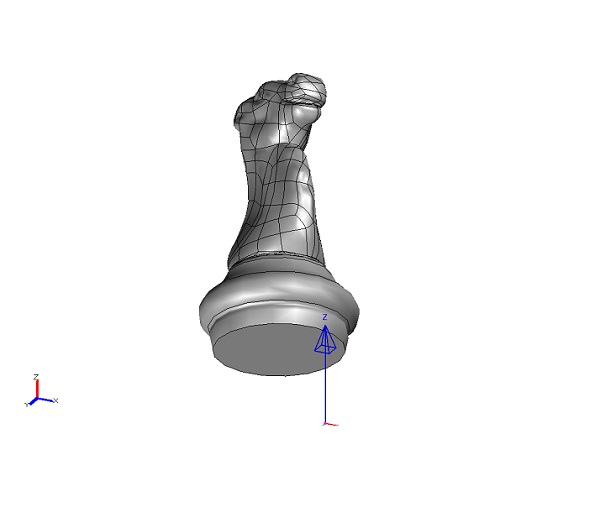

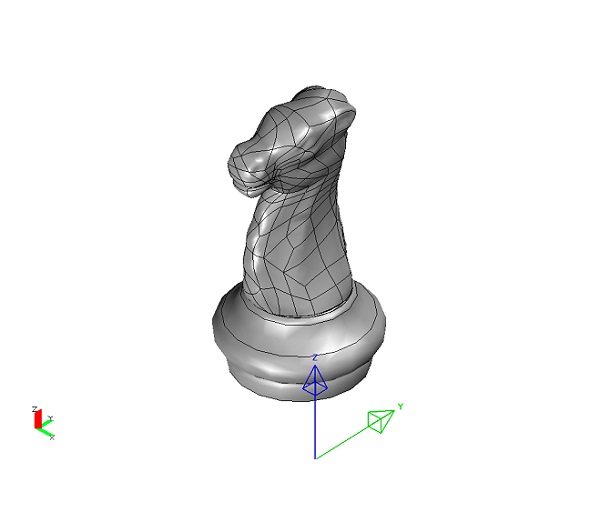

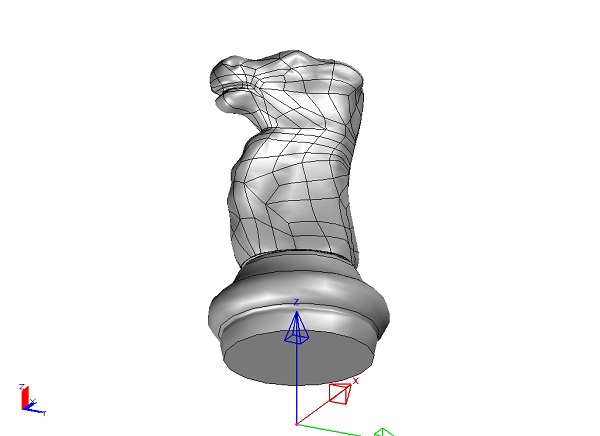

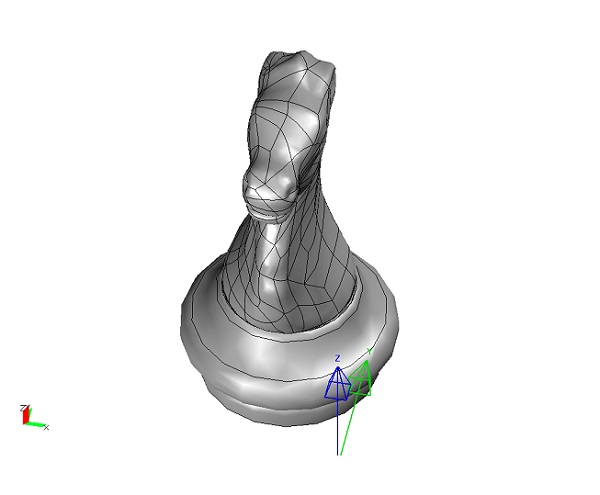

チェスの駒(ナイト)をリバースエンジニアリング

現物から3Dスキャンして3Dデジタルデータを作成。

そのデータをCNC工作機械などを使って加工。

現物からものづくりする事をリバースエンジニアリングと言います。

気品があるナイトを3Dスキャン。

そのデータをモデリングして、3Dデータが完成。

この3DデータをCAD/CAMを使って加工データを作成しました。

※この画像が3Dデータを画像データにしたものです。

まずは、アクリル(透明)やポリカーボネート(PC)で製作しました。

リバースエンジニアリングはお気軽にお声かけ下さい。

「どうしたらできるのか」を考えて行動します!!

新規でのお問い合わせで開発試作アリスを選んでいただける理由。

それは、他社とは違って、できない理由をもっともらしく言わず、

どうしたら実現できるのか考えてくれるからというものでした。

最初お聞きした時はびっくり。

気づいていませんでした。

確かにどうすれば実現するのか?

行動指針にあるように、「できない」理由を探さない。

「どうしたらできるのか」を考えて行動してきました。

開発ものづくりはクリエイティブですから、どこかに 「おNEW」が

必ずあります。

その課題をクリアしてこそ、あたらしい価値を創れます。

お客様の想いをカタチとして創ること。

それが開発試作アリスの使命です。

人はあたらしいことに挑戦することを苦手とする。

それが当たり前の感覚です。

できれば未知の世界を初めて歩くリスクは犯したくない。

だからこそ、開発ものづくりを行って来たアリスが、未知の世界を

切り開くために存在しています。

開発ものづくりについては、お気軽にお声かけ下さい。

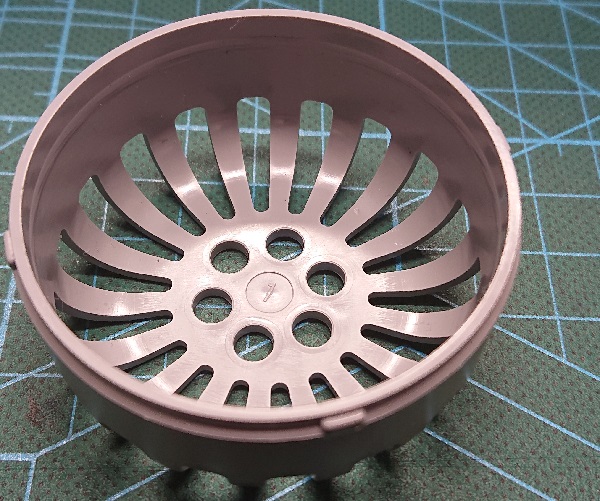

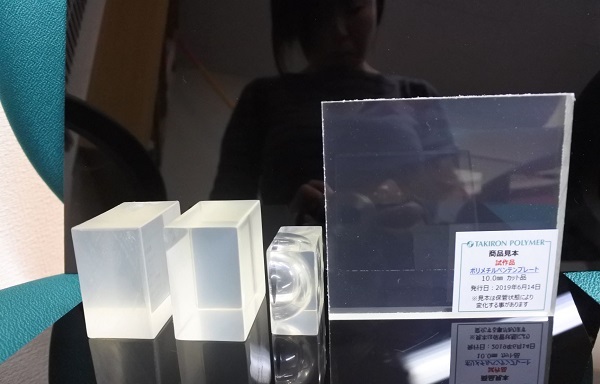

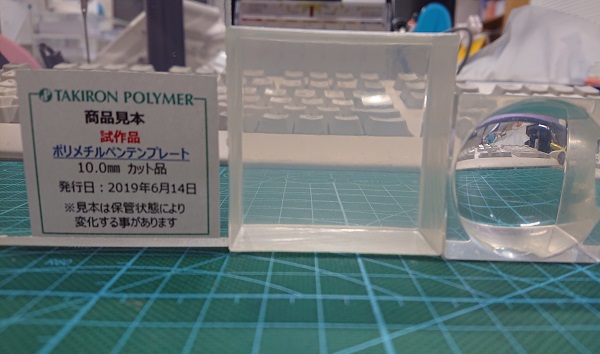

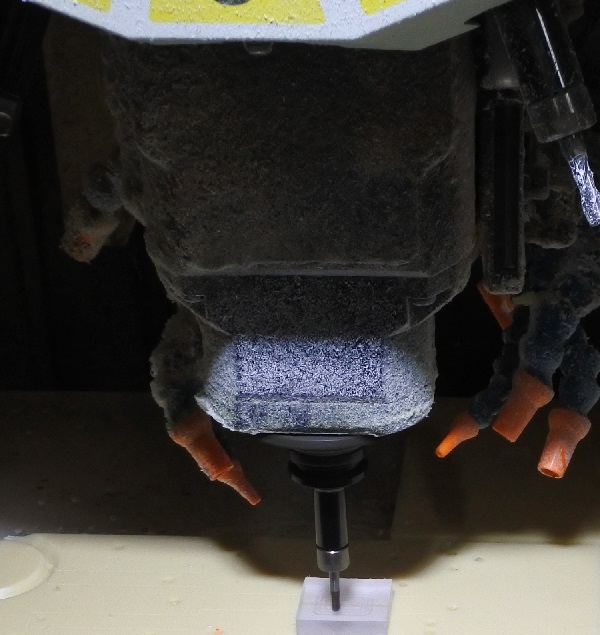

TPX(PMP)の板からシャーレっぽい形のサンプルを

切削加工で製作している動画です。

素材は耐熱性の高い透明樹脂ポリメチルペンテン。

耐薬品性や耐スチーム性が高く滅菌処理も問題なし。

医療現場や理化学実験器具など用途が広がっている新素材です。

耐スチーム性に優れるTPX(ポリメチルペンテン)

耐熱性&耐薬品性に優れた透明素材_ポリメチルペンテン

(TPX)です。

主な用途は、電気・電子部品、 食品包材、食器、化粧品容器、

産業材各種、実験器具などです。

トルエン、トリクロロエチレンなどの一部の有機溶剤を除き、

酸、アルカリに高い耐性を示します。

アクリルやポリカーボネートは溶剤に弱く、クラックや

吸水による変色などが発生するため、PMPが選ばれています。

耐薬品性に優れていて、沸騰水中でも加水分解しないため、

スチーム滅菌用途での仕様が可能です。

食品衛生法やFDA規制、PIM規制に適合していますので

理化学実験器具や医療機器部材などに使用されています。

TPXの板からシャーレっぽい形のサンプルを切削加工で製作している動画です。

素材は耐熱性の高い透明樹脂ポリメチルペンテン。

耐薬品性や耐スチーム性が高く滅菌処理も問題なし。

電気特性も優れており軽い。

食品用途に向けた各規格をクリア。

ぜひ、動画をご覧下さい。

常に「あるべき姿」に戻す

開発試作アリスは原点に立ち返りお客様に役立つ開発ものづくり

の会社として更に磨きをかけていきます。

ある程度ものづくりのレベルは、会社を見ればわかります。

特に製造現場などでは企業の真の能力や姿勢がわかります。

機能的に整理整頓されていて、合理的な配置でれば、

たぶんその工場では良い製品が期待できます。

逆にキリコだらけとか、道具が定まった場所に置かれていないとか、

導線に無駄がなるなど現場は正直です。

5Sの基本である整理整頓。

それは常に理想である「あるべき姿」に戻すことだと思います。

決められた場所に手順通りに戻す。

汚れた場所は清掃する。

常に現場を清潔にする。

開発ものづくりでも、5S活動はとても大切です。

誰が見てもひとめでわかるように表示。

使ったら指定場所に戻す。

それを癖とする。

また汚れたら元に戻す。

いつも清潔なように。躾は習慣化するまで指導する。

カイゼンは気になったところから、よりよくしていく。

このほうがいいかなと思うことを試してみる。

良かったら変える。

おおげさなことではないんだと思います。

日々を進化させながら、開発ものづくりの技術をステップアップして

いきたいと思います。

最先端の開発ものづくり

研究開発からのものづくり。

開発ものづくりの仕事は、地道な単純作業の繰り返し。

その日々の反復作業で、開発エンジニアの技術が職人技レベルにまで

磨かれていきます。

開発ものづくりアリスは、研究開発で必要となる部品や治具、開発

試作品などを製作をしています。

毎日、同じカタチの部品を繰り返し作ることはルーティンワーク。

作業手順を標準化して製作するので、思考力やヒラメキなどを

必要とせず、確実に繰り返すことだけに集中します。

数百個や数千個の部品は、そういった考え方でものづくりしていきます。

開発ものづくりでは、大きい部品や微細な部品、機構部品や筐体、

プラスチック樹脂やアルミ金属、ゴムや新素材などを思考力やアイデアを

活用して部品や治具、試作サンプルを製作します。

開発ものづくりは毎日、カタチや素材、大きさや用途の違う部品を

製作することになります。

開発ものづくりは、夢中になれる最先端のものづくりです。